6 la chaudière,

Les ressorts de soupapes.

Ils sont fait avec de la corde à piano de 2 mm de diamètre . La broche à un diamètre de 5 mm et un trou de 2 mm est percé perpendiculairement à l'axe pour l'entraînement du fil .

Le guide fil est doté d'un trou oblique de 2.2 mm qui est fendu pour pouvoir pincer le fil en serrant le bout du guide .

La vis de serrage de droite sur la tourelle sert au maintien du guide fil et la vis de gauche sert au réglage de la force de retenue du fil . Quand le premier tour mort est fait j'embraye la vis mère avec un pas de 3.5 mm et je tourne la broche à la main pour former le ressort .

L'extrémitée est finie par un tour mort une fois que l'on a le nombre de spires voulu .

Un barreau percé à 8.4 mm est serré sur la table du touret à meuler pour usiner le bout des ressorts .

Le ressort peut tourner librement dans le support.

Il suffit de faire tourner le ressort sur la face de la meule pour le mettre à longueur , il faut le tremper régulièrement dans l'eau pour ne pas qu'il chauffe de trop et ne perde ses caractéristiques mécaniques .

Les ressorts sont terminés.

Les ressorts sont en place et il reste à régler la pression d'ouverture .

Le rodage des soupapes est fait en faisant tourner le clapet sur la portée avec du Miror . L'entraînement en rotation est assuré par un morceau de tube en caoutchouc monté sur une tête de vis CHC serrée dans le mandrin de la perceuse.

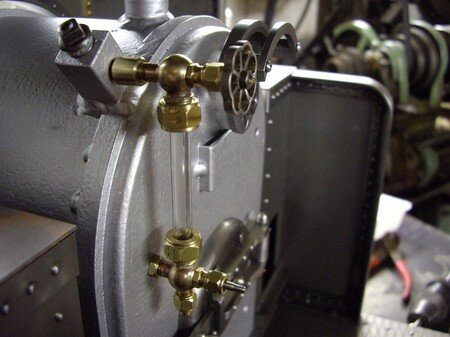

Le niveau à eau.

Le corps du niveau est tourné dans du bronze. Le gros diamères fait 13 et le petit 6.3 mm.

Réalisation d'un congé de raccordement avec un rayon de 1,5 mm.

Pour faire la partie sphérique du corps je vais tester un nouvel outil . Je soudes un tronçon de cage de roulement à bille sur un barreau pour faire un oulil à façonner des arrondis.

Un affûtage dans les règles de l'art et ça marche ! une chose est sûre c'est que le rayon est à la bonne côte , ici 6 mm.

Il est un peut émoussé sur les pointes apès avoir fait deux pièces , je vais essayer de lui faire une trempe pour la prochaine fois.

Reprise sur le tour pour fileter à 1/4x40.

Fraisage d'un plat qui servira de point de départ au perçage de positionnement des supports de tube.

Le perçage est fait avec une fraise deux lèvres de 6,5 mm.

Les supports de tube sont fait à partir de raccords bi-conique . je cherche le plus souvent possible le moyen de ne pas avoir à faire des filetages qui ne sont pas chose facile avec mon vieux tour .

Le support est brasé sur le corps puis la pièce est reprise par le filetage pour percer l'extrémité et la tarauder à 1/4x40..

Tournage du corps du presse étoupe .

Le corps est repris par le filetage de façon à finir l'autre côté .

Perçage et taraudage à M4 pour le guidage de l'axe de la vanne .

Un écrou M5 est taraudé à 1/4x40 et servira de guide pour limer une empreinte hexagonale.

Il suffit de suivre pour faire un bel hexagone.

Voila la pièce terminée.

Les axes de vanne sont fait dans du rond d'inox de 6 mm .

Filetage M4 pour la manoeuvre de la fermeture et filetage M3 pour la fixation du volant de vanne .La pièce sera reprise de l'autre côté pour faire le pointeau.

Les volants de vanne sont issu de coupe laser dans de l'inox de 3mm et la partie centrale est évidée pour la ramener à 2 mm d'épaisseur .

La vue en éclaté du niveau .

Le même monté .

Il a pris place sur la chaudière et il faut juste lui faire un robinet de purge pour qu'il soit complet.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F73%2F81%2F123286%2F128157082_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F79%2F37%2F123286%2F127706563_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F33%2F05%2F123286%2F125278557_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F76%2F36%2F123286%2F125150576_o.jpg)