Tout commence par une galette de diamètre 145mm épaisseur 20.

Je débute l'usinage par la face arrière de la porte car la face avant est totalement bombé et ne serait pas facile à maintenir dans le mandrin pour usiner la face arrière.

La porte est concave à l'intérieur et la forme va être ébauchée en escalier avant de la finir à l'outil à rayon.

Au centre je commence par un trou de 10 mm sur 11 de profond pour amorcer le travail de l'outil à aléser.

Pour régler la hauteur de pointe de mes outils , j'utilise ce truc tout simple qui matérialise le centre de la broche , c'est plus rapide que de présenter l'outil devant la pointe de la poupée mobile .

Les cotes des différentes passes en gradins sont déterminées par un rapide dessin sur un logiciel de DAO .

Pour aplanir les marches et obtenir la forme concave j'utilise un outil à rayon manié à la façon du tournage sur bois ( attention, j'insiste sur le caractère dangereux de cette opération mais ayant une bonne pratique du tournage sur bois je minimise ce risque ) sur la photo je suis en train de faire un petit congé pour y loger un joint et rendre la porte étanche ( enfin j'espère !).

Pour parfaire la surface je passe la meuleuse sur la pièce en rotation avec un disque à lamelles grain 80 . bien penser à protéger le banc du tour et le traînard avec un chiffon pour ne pas que l'abrasif abîme le tour.

La face avant est ébauchée en gradins aussi.

Reste plus qu'à aplanir les crêtes avec un outil pelle , il faut faire pivoter la tourelle à chaque passe pour que l'outil attaque toujours la surface perpendiculairement en suivant le rayon.

La face arrière.

la face avant.

Un petit montage à blanc pour voir à quoi cela ressemble. Il va falloir faire maintenant les gonds et le bossage pour le verrou.

l'usinage des gonds débute par un bout de tôle de 8mm coupés grossièrement dans lequel je perce un trou de 4mm .Ce brut est serré sur une vis qui est maintenue dans la pince ,il reste à tourner un épaulement de chaque côté.

le plat fait 4 mm

la forme du plat est dégrossie et sera finie suivant le positionnement que le gond prendra sur la porte mais l'arrondis quant à lui il est ajusté en suivant le diamètre 8 en un coup de lapidaire .

Le positionnement des gonds et du verrou est tracé au trusquin sur le marbre en maintenant la pièce verticalement contre un cube. Une fente de 4 mm est réalisée à la fraise pour augmenter la surface de contact de la soudure mais surtout pour faciliter le positionnement des gonds au bon entraxe.

je passe maintenant à la réalisation de la charnière de la porte qui servira aussi au maintien des gonds pendant la soudure . La pièce est tirée d'un barreau épaisseur 12 , un peut plus long que la pièce de façon à pouvoir le brider facilement. L'ébauche de la pièce est faite dans la masse en laissant un profil en L pour éviter les déformations , l'épaisseur finale n'est que de 2 mm . Là c'est la fraise deux dents de 8 qui s'y colle , je préfère ce type de fraise car elles sont faciles à affûter à la volée sur le touret à meuler.

la première phase est terminée, reste à tracer le contour et percer les trous de fixation.

Le contour bombé sera fini au lapidaire et pour le côté concave il va falloir que je sorte la lime.

La charnière est terminée , passons maintenant à l'axe de la charnière.

Comme il s'agit d'un axe épaulé de grande longueur ( d=4 D=8 L=70 ) je ne vais pas tourner la bête entre pointe avec un résultat plutôt incertain alors qu'il existe tout ce qui faut pour faire vite et bien! Pour la partie de 4 mm j'utilise du stub de 4 et pour la tête de l'épaulement du rond de 8. le stub est fileté à la filière sur 5 mm et le rond est taraudé à M4 , je passe un petit coup de forêt de 4 en entée de taraudage de façon à noyer le dernier filet de l'axe , comme ça c'est invisible. On monte tout ça au blocpress ou frein filet et c'est comme si on avait un axe qui avait été tourné et rectifié (et oui, le stub est rectifié). De la sorte on peut faire des axes duplex (acier-inox ,acier-laiton , inox-alu , etc,etc......).

Les gonds sont ajusté et mis à leur forme finale avant soudure.

Pour faire le bossage du verrou de porte je prends du rond de 12 que je perce à 4 et que je coupe en biais pour s'ajuster sur la face bombée de la porte. Le trous de 4 de la porte est fait en serrant la pièce dans un mandrin à mors doux posé sur la table de la perceuse.

Un petit morceau de tube laiton de 4 mm va tenir le bossage pendant la soudure, je choisis un tube plutôt qu'une vis car la brasure argent file partout et le tube va certainement se souder au reste mais comme il est creux il suffit de passer un coup de forêt de 4 pour re-calibrer le trou (sur la photo c'est une vis à la place du tube, heureusement que je n'ai pas laissé cette vis pour la soudure.....). Le bossage est un peut trop long et sera mis à la bonne épaisseur après soudure.

La vue d'ensemble du kit avant soudure .

Un petit essai de réalisation de lettres pour la porte mais je ne sais pas encore comment je vais les souder en place sans gâcher le reste , je cherche , je cherche et je finirais bien par trouver même si c'est dans un mois . Déjà bon nombre de pièces de la loco sont restées en plan jusqu'au matin où je me lève avec la solution et hop , la pièce est terminée en deux coups de cuillère à pot , dans ce genre d'entreprise la persévérance est la noblesse de l'obstination .

Les lettres sont découpées en grappe au laser dans de la tôle d'inox de 1.5 mm. J'ai choisi de les faire en inox pour des questions d'oxydation du métal lors de la chauffe de soudage. La photo de dessus montre le profil de la grappe découpée , cela permet d'avoir des petites pièces sans blessure de coupe .

Une fois les gonds et le bossage soudés j'ai fait un petit essai de soudure d'une lettre et comme ça marche ,je me lance dans la mise en place des autres avant soudure.

C'est une boite de conserve au bon diamètre qui sert de guide pour placer les lettres.

Chaque lettre est maintenue sur un lit de décapant pour brasure argent , c'est un petit ressort réalisé avec du fil électrique de 1.5 mm2 qui plaque la lettre sur la porte. Sans ça elle glisse poussée par la force de la flamme du chalumeau.

voici la porte finie , ça n'a pas été simple de souder toutes ces lettres surtout le TE de société qui ne fait que 3 mm de haut .

le bossage du verrou a été fraisé à sa côte finale en bridant la porte à plat sur la table de la fraiseuse et le tube en laiton qui à servi de centreur pour la soudure du bossage à été percé car il était bel et bien soudé ! Heureusement que je n'ai pas mis une vis pour tenir car elle aurait été soudée et difficile à re-percer. Ouf .

reste à faire le verrou et je peux passer à un autre sous-ensemble ......

LE VOLANT DE VERROU.

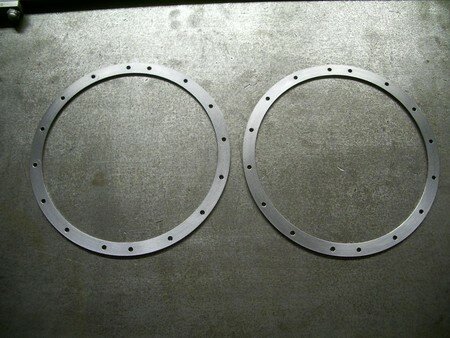

le volant sera réalisé en deux pièces brasé à l'argent , je commence par ébaucher ce qui va servir à faire les branches et le cercle extérieur

La face arrière est légèrement incurvée pour l'esthétique (tournage à la volée à la main ), la partie cylindrique de diamètre 8 est seulement là pour l'opération de reprise de la face avant et sera supprimée par la suite.

Un trou de 2.5 est réalisé au centre pour permettre une meilleure pénétration de l'outil lors du façonnage de la face avant à la volée.

Voila la face avant bien ébauchée ainsi que le pourtour de la pièce avec un profil annulaire. Le diamètre extérieur fait 24 mm .

Il reste à suivre le tracé pour usiner les rayons .Cette opération sera réalisée avec le plateau diviseur .

La partie centrale est retirée et alésée à 9.5 pour le passage du moyeu.

Il faut quand même donner quelques coups de lime pour arrondir tous les contours.

Le moyeu est tourné de façon à ce qu'il s'ajuste très légèrement serré sur les branches comme ça il tiendra tout seul pendant la soudure . Le taraudage M3 au centre est amorcé et sera fini après soudure.

La brasure se fait tête en bas juste pour qu'il se crée un joli congé sur la face avant.

Le résultat espéré est au rendez-vous , ouf !

Avant de couper à longueur on en profite pour parfaire le profil extérieur sur le tour avec de la toile émeri . Une fois coupé, il reste à dresser la face arrière et finir le taraudage.

LE VERROU.

La pièce est faite dans du rond d'inox de 12mm, le premier épaulement fait 4 mm et le filetage M3 et fait à la filière.

La voici une fois coupée et dressée.

Juste une petite photo de l'empilage qui me fait sourire à chaque fois que je le fait. L'étau de forgeron serre l'étau de mécanicien et celui ci serre l'étau d'horloger qui serre la pièce. Comme ça elle est au niveau des yeux et je ne suis pas obligé de ne pencher pour voir les détails.

Le carré de l'axe est fait à la lime après avoir réalisé le trou carré du levier de commande . Celui-ci est poinçonné avec une queue de taraud réformé qui a un carré de 3.5 , juste ce qu'il faut.

J'ai fait quelques essais dans de la tôle de 4 mm avant d'arriver à un résultat correct. Il faut quand même faire un avant-trou de 3.5 mm pour que le poinçon usine que les angles .

Une fois le trou réussi je monte le tronçon sur une vis de 4 qui a reçu quatre coups de lime pour qu'elle rentre dans le carré de 4 et il suffit juste de le tourner rond . Le levier est tiré d'un morceau de stub de 4mm qui est mis en forme à la lime sur le tour. Le tout est soudé à l'argent.

La porte peut être maintenant fermée et verrouillée.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)