Pour ne pas me heurter à des difficultés au cours de la fabrication de la machine ..........je commence par les difficultés .

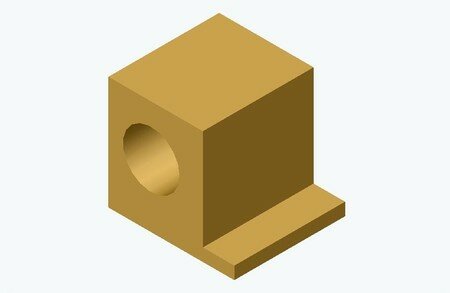

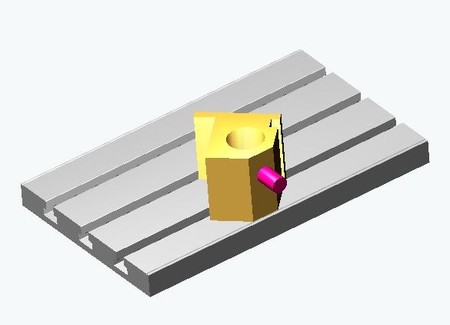

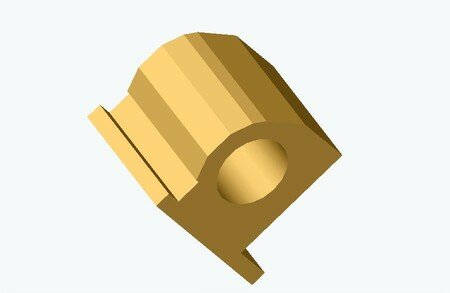

De toutes les pièces du châssis, celle qui me faisait peur ( enfin si on peut appeler ça de la peur ) , je vous présente :le support de coulisse.

En fait il s'agit de deux pièces symétriques et complètement biscornues.

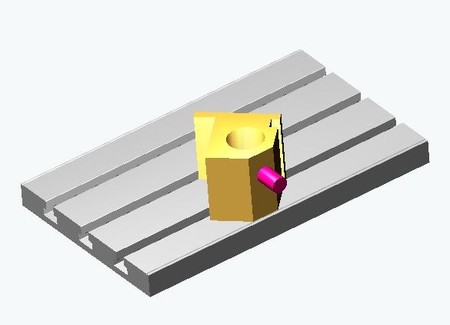

Alors voila , je suis parti d'un bloc et après plusieurs heures d'intense fraisage ...........et bien , elles sont sorties ,et là je me suis dit :en fin de compte ce n'est pas trop sorcier !

Moralité : quand une pièce parait compliquée à réaliser , on ne recule pas devant la difficulté , on fonce et au bout on a une pièce finie .Ensuite il ne reste plus qu'à passer à la suivante .

Voici un joli empilage : les deux supports de coulisse ébauchés posés sur le bloc du brut et derrière le tas de copeaux de cet usinage (5 litres environ !)

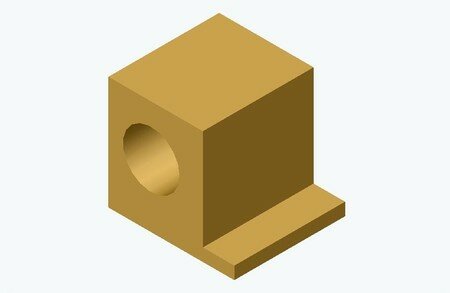

Voilà la pièce finie.

La pièce avait été redessinée car il y a un petit millimètre qui se promène sur le plan et cela aurait entraîné un montage en biais de la glissière .

A ce moment là plus rien ne peut m'arrêter , alors passons aux cylindres .

Les cylindres.

il s'agit là de deux grosses pièces que je tire chacune d'un bloc d'acier demi-dur de 100x105x95, 8kg!!!

La première phase consiste à faire un prisme digne de ce nom avec les faces parallèles et perpendiculaires . Ensuite viens le perçage du trou de 40 mm qui servira d'ébauche à l'alésage.

Le fraisage de l'épaulement qui sert de logement à la boite à vapeur et de glace de distribution est fraisée avec une fraise de 20 mm en plusieurs passes de 5 mm. C'est à ce moment que je tourne l'alésage à sa côte finale de 45 mm , la pièce étant bridée sur un faux plateau fixé au nez de broche de la fraiseuse . J'ai choisi cette machine pour sa rigidité.

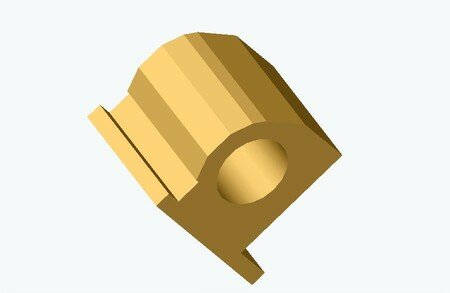

L'arrondi est ébauché par une rainure et un gros chanfrein en suivant un tracé fait à la pointe à tracer en utilisant un des couvercles de fond de cylindre comme guide .

Je continue de m'approcher du tracé final en faisant des facettes de plus en plus petites de façon à avoir moins de matière à retirer à la lime .

Réalisation de la pente et du départ de l'évidement sur le même plan .

L'évidement du bas du cylindre est fait en même temps que chaque facette en faisant plonger la fraise de 5 mm une par rapport au tracé .

Les pistons

je n'ai pas trouvé de rond de fonte à la ferraille alors je suis parti d'un prisme que j'ai arrondi le plus possible pour une reprise en mandrin sur le tour .Le morceau de fonte que j'ai trouvé provient d'une glissière de machine , je pense que cela devrait aller du point de vue caractéristiques mécaniques.

Le piston de diamètre 45 mm est doté de deux gorges pour les segments.

Les boites à vapeur.

Elles sont faites dans de la tôle de 20mm que j'ai passé au tour sur un montage en équerre pour faire le bossage du presse étoupe, le reste est fait en fraisage. Les trous de fixation sont d'abord réalisés dans les boites à vapeur puis contre-perçés dans les cylindres.

une petite vue de l'intérieur du châssis

pour faire les fonds de cylindres il faut un plateau diviseur , le mien est bricolé pour la circonstance et le résultat est pas mal en rapport aux frais engagés ( zéro € );

le système est un simple réducteur de rideau métalique d'usine ( robustesse ) qui avait la particularité d'avoir un alésage qui s'approchait du diamètre des cônes de fraisage SA 40.

j'ai fait une reprise au tour pour faire un alésage cônique de façon à pouvoir monter des cônes de fraisage .

La manivelle de commande est un simple étau , ça marche , pourquoi faire plus compliqué ?

et voila la pièce prête pour une reprise au tour en mors doux pour garantir la concentricité entre les deux faces

Le mandrin à mors doux est simplement serré dans l'autre mandrin , même si il y a un faux rond ce n'est pas grave car les mors sont usinés à la forme de la pièce que l'on veut reprendre

Les couvercles de cylindre sont faits en même temps pour profiter du montage du mandrin

on voit ici , le brut (en bas à gauche) , la face avant (en haut à gauche),la face arrière (en haut à droite) et le gabarit de perçage qui est commun aux quatre pièces

Le fond de cylindre monté

Le guide de tige de tiroir est fait de cinq pièces brasées à l'argent 40% puis alésés pour y loger une bague métafram.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)