Les cadres porte verre

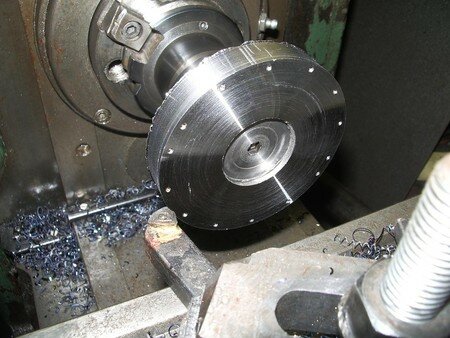

Les deux parties du cadre sont faites dans de la tôle de 1,2 et 3 mm . Cette fois-ci j'ai fais un avant trou au trépan , c'est toujours ça de moins à aléser .

Les ébauches sont percées puis taraudées avec le montage comme gabarit.

La pièce de 1 mm et celle de 3 mm sont vissées ensembles sur le montage et vont être usinées simultanément.

La pièce de 3 mm est placée dessus pour réaliser l'épaulement qui permet d'accueillir le verre.

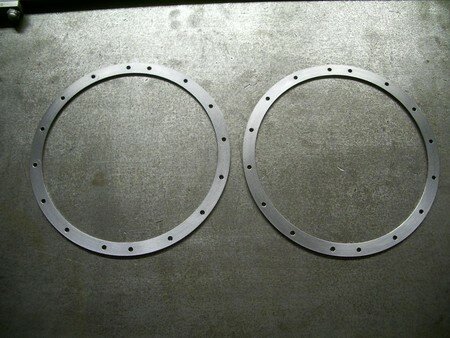

Le maintien des deux pièces est assuré par 14 vis M2,5 .

Les deux premières pièces finies.

La découpe du verre.

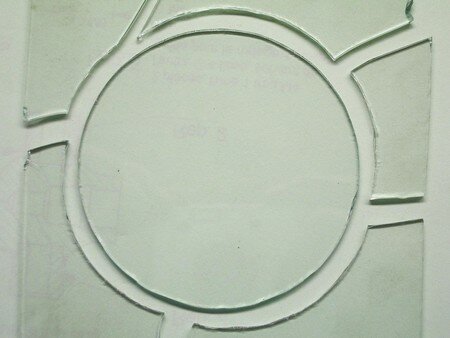

Le hublot est découpé dans du verre de 1.5 que j'e récupère sur les sous verre , de ceux qui servent à mettre les photo souvenir normalement .

La vidéo de cette opération . Il faut bien faire attention où l'on place les doigts car on ne voit plus l'outil quand il est en rotation .

La vidéo de cette opération . Il faut bien faire attention où l'on place les doigts car on ne voit plus l'outil quand il est en rotation .

Pour tracer la découpe du verre j'utilise une molette de vitrier que je transforme en compas monté sur la perceuse à colonne . Le fait de mettre de l'huile de coupe sur le verre améliore la qualité du travail.

Ensuite il suffit de tapoter sur le dessous du verre pour faire courir la découpe , le trait prend alors une troisième dimension , on le voit bien sur la droite de la photo.

Une fois le pourtour completement rompu il faut juste tirer sur les chutes pour les détacher .

Et voila le travail , un joli hublot de 73 mm de diamètre.

J'ai voulu faire de la pièce de rechange au cas où , mais il ne faut pas vouloir être trop économe sur le verre car si il n'y a pas assez de matière autour du rond , il est très difficile de le séparer . Résultat , sur les quatre il n'en reste que deux de bon .

Je recommence en laissant 20 mm de chute autour du rond et le résultat est super , quand on tapote en dessous du trait il file rapidement , de plus en faisant des lignes sur la chute tout se sépare très facilement .

Voila le verre une fois monté dans le cadre .

Les pivots de hublot.

Tournage d'un double épaulement de 4 et 6 mm dans du rond de 20 mm.

Un petit coup de scotch-brite pour casser les angles à l'échelle de nos modèles et donner un aspect satiné aux pièces , c'est une habitude et toutes les pièces on le droit à cette faveur .

Tronçonnage de la pièce à la scie à métaux.

Reprise de la face en pince de 4 mm ,il ne faut pas prendre des passes trop grosse car la pièce est serrée sur 5 mm seulement.

Enlèvement de matière sur un côté.

Réalisation de la nervure centrale avec une fraise de 4 mm .

Voila les nervures fraisées .

Sciage de l'autre face.

Pour fraiser la dernière face de la pièce je fais un petit montage ne sachant plus comment maintenir ce minuscule bout de fer biscornu . Sur cette photo la bride n'est pas mise en place pour bien voir la pièce dans son logement.

Fraisage de la face en laissant la côte finie à 2 mm .

Maintenant il faut jouer de la lime pour finir ces pièces .

La nervure est mise en forme .

L'arrondi est fait au lapidaire , les pièces ne sont pas grosses et je me brûle les doigts.

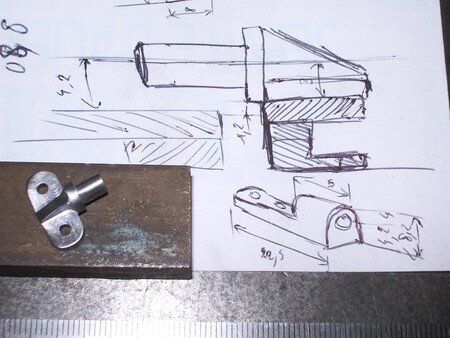

Je fais un croquis de la pièce support car cet ensemble n'est pas prévu sur le plan .

C'est une chute de laiton de 20 x 10 x 60 qui sera le point de départ des quatre pièces pivot .

Fraisage perpendiculaire des trois faces .

Réalisation de l'épaulement d'un côté .

Puis de l'autre.

Le bloc va être scié en deux .

L'épaisseur de 8 mm est réalisée en roulant .

Les trous de fixation sont percés et la pièce est mise à longueur au lapidaire .

Le trou longitudinal est fait à la fraiseuse pour avoir une plus grande précision du positionnement .

L'arrondi est fait au lapidaire en utilisant un petit montage comme guide .

Un coup de toile émeri pour parfaire le rayon.

Les pièces sont presque terminées , il reste à souder un bossage sur deux d'entre-elles pour la vis qui sert au blocage de la rotation du hublot .

Les axes ont choisi un pivot et ils seront unis pour le meilleur ou le meilleur pour le reste de leur vie .

Voici la préparation des bossages avant soudure à l'argent . Ils sont un peut plus long que prévu pour pouvoir les mettre à longueur une fois soudés .

Les pivots sont fixés à la tôle de la cabine par des vis H de 2 mm .

Les vis papillon.

Le hublot est bloqué en rotation par des petites vis papillon que je fais avec de la vis H de 2,5 .

La tête de vis est aplatie entre les mors de l'étau . D'abord sur les pointes , ensuite sur les plats , l'épaisseur finale est de 1.7 mm .

Il reste à finir la forme à la lime et arrondir les angles .

Les trous de 2 mm pour les rivets sont percés dans la cornière et seront contre-percés sur la tôle dans un deuxième temps .

Pour tracer l'axe de percage des trous j'ai utilisé un compas à deux pointes sèches en guise de trusquin pour les parties coubes .

La tôle est maintenue par des pinces étau pour faire les premiers trous dans lesquels je place aussitôt des vis pour la maintenir pendant le perçage des autres trous .

Le bossage pour le filetage a été mis à longueur par un petit coup de lapidaire après soudure .

Une bête étrange s'est invitée cet après-midi dans l'atelier ;-)

Tansformation de vis .

il me faut des vis de 2,5 à tête bombée et je n'en ai pas trouvé , peut être que je n'ai pas bien cherché .Je vais donc les faire à partir de vis à tête cylindrique .

Pour les mettre à longueur, j'utilise un plat de l'épaisseur de la valeur sous tête désiré qui est percé de multiples trous du diamètre des vis . il faut juste passer un coup de disque à lamelles et comme ce genre de disque ne génère pas de bavures le bout du filetage est nickel .

Ici la longueur est de 4.8 mm .

Pour faire le bombé de la tête j'ai fais un axe de reprise taraudé à M 2,5 que je serre en pince .

J'en profite pour en faire un peut plus pendant que la machine est réglée .c'est au cas où une vis m'échapperait des doigts et irait se cacher dans un coins de l'atelier .

Cela ne se voit pas mais le verre est monté , je ne me fais pas de soucis car ils vont se salir vite et on ne verra plus que ça .

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)