La sablière.

La réserve de sable ne sera pas fonctionnelle sur la locomotive mais elle aura tout les détails de la vraie .

L'ébauche est tirée d'un rond de diamètre 95 mm sur une longueur de 100 mm .

Dressage et tournage d'un diamètre de reprise pour usiner les opérations suivantes dans de bonnes conditions de bridage .

La pièce est bien calée dans le mandrin et je vais pouvoir faire fumer les copeaux .

Perçage d'un trou d'ébauche de diamètre 32 mm .

L'intérieur de la pièce est alésé avec un outil un peu court pour aller à la profondeur d'alésage voulue , je vais donc refaire un autre outil plus long .

Le corps du nouvel outil à aléser est fait dans du carré de 20x20 mm.

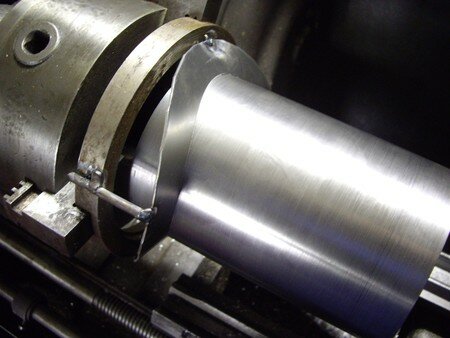

La partie cylindrique est tournée en montage mixte , le carré est serré dans un tube fendu qui a un diamètre intérieur de 28 mm.

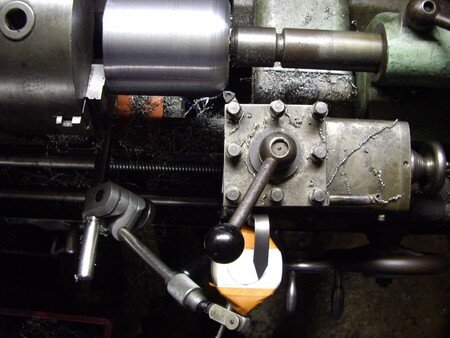

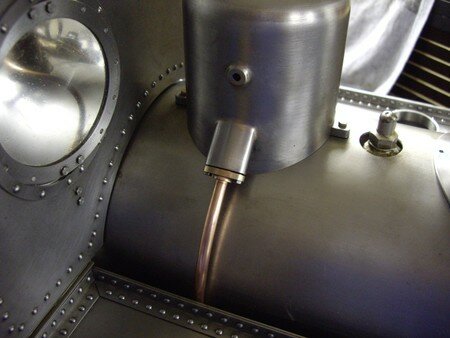

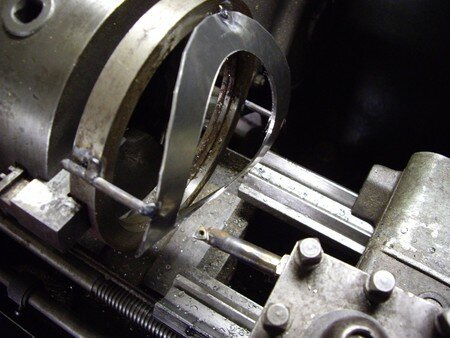

L'outil est monté dans la tourelle du tour pour repérer la position de l'arrête de coupe .

Le bout de l'outil est meulé pour former la portée à la plaquette carbure qui va y être brasée . La portée est plus basse de l'épaisseur de la plaquette par rapport au tracé fait précédemment .

Une plaquette carbure usagée récupérée chez l'usineur du coins est brasée à l'argent , Le fait de la porter au rouge et de la laisser refroidir lentement ne change pas trop les caractéristiques du carbure , sauf que j'ai l'impression que cela les rend plus tenaces .

La plaquette reçoit un affûtage dans les règles de l'art pour lui redonner un nouveau souffle .

Voici un nouvel outil à l'inventaire , quand la plaquette sera trop usée après les multiples affûtages qu'elle va recevoir , je la chauffe à nouveau pour la désouder et j'en resoude une autre à la place et ainsi de suite ....

Pour finir le fond de l'alésage je transforme mon vieux tour en un super tour à commande numérique ! c'est moi qui fait office de calculateur et mes mains font les moteurs des axes .

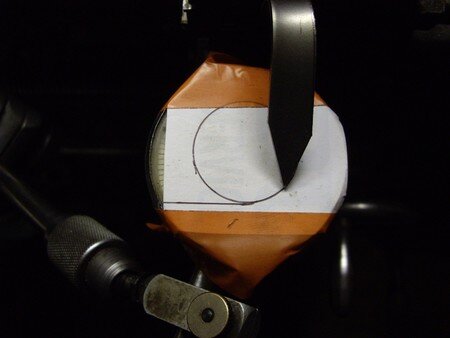

Le programme est un simple dessin sur un bout de papier ...En fait j'ai fixé une pointe sur la tourelle et je vais suivre le dessin en tournant les deux manivelles du tour et l'outil va reproduire ce dessin .

En premier je fais l'arondis intérieur de la sablière qui a un rayon de 11 mm.

La pièce est reprise en montage mixte en soudant un faux centre .

La face est dressée et le diamètre extérieur de 88 mm est fini .

Même principe pour faire le rayon extérieur .

Celui-ci fait 15 mm de rayon .

Le dessin est fixé sur un support fixe par rapport au banc du tour , ici c'est le support de comparateur qui est utilisé .

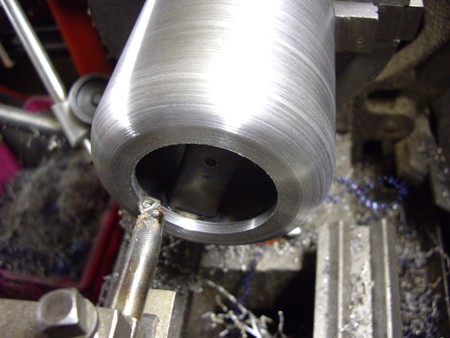

Voici ce que cela donne après usinage .

Je passe un coup de lime à simple taille pour lisser la surface .

L'ouverture de la sablière diamètre 50 mm est finie en plusieurs petites passes pour limiter les efforts de coupe car la pièce est fixée avec un grand porte à faux .

Réglage du diamètre d'usinage de l'outil à aléser qui va servir à faire le grugeage du bas de la sablière . En premier je tangente sur une équerre à droite .

Ensuite je tangente une équerre à gauche .

et je mesure le diamètre , ici il faut 182 mm , si la côte n'est pas bonne il faut régler à nouveau l'outil et recommencer la mesure jusqu'au bon réglage .

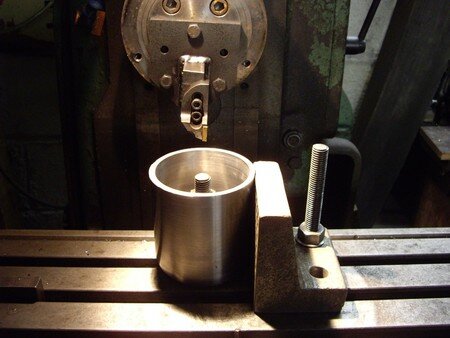

La sablière est bridée par une vis dans le trou central et j'ai mis une équerre en renfort pour contrer les efforts de coupe .

L'arrondi est fait en de multiples petites passes.

Les bavures sont faites à la pierre à huile , c'est plus fin que la lime et cela donne des angles plus vifs.

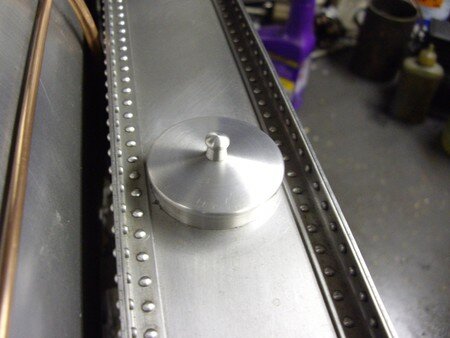

Petit essai de raccord sur la tôle d'enveloppe .

Deux rainures sont fraisées pour y loger la platine de fixation de la sablière sur la chaudière .

La rainure fait 12 mm de large sur 5 mm de profondeur .

La platine est fraisée dans un plat de 30 x 5 mm , le trou central se monte sur le bossage qui est soudé sur la chaudière .

Les extrémités sont fraisées à une largeur de 12 mm pour se loger dans les rainures de la sablière .

Les deux trous aux extrémités serviront à mettre des vis de fixation fictives .

La platine sera soudée à l'ars par deux points .

vue en détail de la vraie fausse patte de fixation .

Les deux sorties de sable sont tirées d'un barreau de 22 x 12 qui est bien plus long que nécessaire pour une question de bridage . La pièce est callée sur un rond de 4 mm pour avoir l'inclinaison voulue .

Pour faire l'autre face je prend appuis sur la première .

Coup de chance, le diamètre de cette fraise fait 88 mm , juste celui de la sablière . Le grugeage est fait à 45° .

Le barreau a reçu un bon coup de lime pour arrondir des angles et lui donner cette forme élliptique .

Les tronçons sont sciés et leur face est dressée à la fraiseuse avant d'être percé au centre puis taraudé à M6.

Les brides des tubes à sable sont faites dans des chutes de bronze de 5 mm.

Un épaulement est fait pour amener l'épaisseur à 3,5 mm .

Le trou central fait 6,3 mm pour du tube de 1/4 .

La bride est vissée fermement sur la sortie de sable .

Et la bride est arasée à la lime .

Les trous de fixation sont tracés sur la bride .

Puis ils sont percés au diamètre 2 mm sur l'épaisseur de la bride ensuite au diamètre 1.5 mm pour taraudage M2 sur 5 mm de profondeur .

Voila , les pièces sont prêtes pour la brasure .

Un trou de 10 mm est percé pour y braser les bossages de l'axe de commande de la sortie du sable .

La sortie est mise en place sur un lit de décapant pour brasure à l'argent .

Une brasure est faite , reste à faire la seconde .

Les bossage d'axe sont tournés dans du rond de 10 mm .

Une fois les brasures terminées il faut user de la toile émeri et de la lime pour fignoler les raccords .

Voila une belle sablière qui ne verra jamais le sable .

Pourtant le sable ce n'est pas ce qui manque pour celle-ci.

Deux tubes sont brasés sur les brides , ils ne vont pas jusqu'aux roue , cela évitera de les tordre en cas de déraillement .

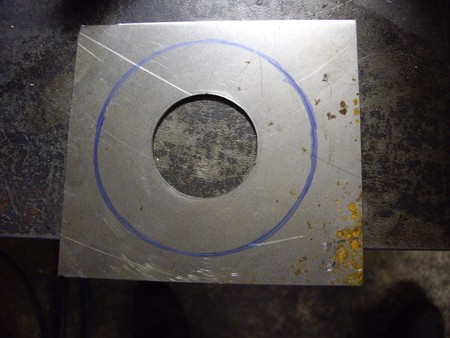

Le couvercle de la sablière est fait dans de la tôle de 3 mm . Le débit est dégrossi à la cisaille .

La forme bombée est ébauchée sur un tas en plomb .

Un fer plat de 10x3 est mis en forme pour faire l'épaulement du dessous du couvercle .

L'anneau est fermé et soudé à l'arc .

Tournage au diamètre final qui s'ajuste dans la sablière .

Les deux pièces sont brasées à l'argent , du décapant et de la brasure sont placés tout au tour .

La pièce est chauffée pour faire fondre la brasure . Jolie couleur .

Reprise du diamètre extérieur et du profil du bombé .

Les traces d'outil sont retirée en passant un coup de disque à lamelles . Notez que le banc du tour est protégé des projections d'abrasif .

La face arrière est finie avec un outil à saigner vu le peu de place qu'il y a entre la pièce et le mandrin .

Perçage et taraudage à M4 pour la fixation du bouton .

Le bouton est fait à la volée mais je commence par un taraudage M4 pour la reprise sur un nez .

La forme est ébauchée à l'outil et elle sera finie à la lime .

Un bon passage à la toile émeri figlole le contour .

Le couvercle est fini .

Comme je suis lancé je vais faire les couvercles des baches à eau .

Même principe de formage mais en plus petit .

Mise en place pour vérifier le bombé et voir si je dois continuer à frapper .

L'anneau est réalisé en version luxe cette fois ci , c'est dans un jet percé en bronze que je le fais .

Mise en place pour soudure .

Tournage du diamètre extérieur et perçage central pour la fixation des boutons .

Le bouton juste avant qu'il ne tombe.

Voici le nez de reprise .

Cela ne se voit pas sur la photo mais la face d'appuit contre le nez est légèrement cônique pour bien épouser la forme convex du couvercle .

Et hop , des petits bouchons de champagne , il ne sont pas à la liqueur ceux là !

La commande de la sablière est faite dans un plat de 10x4 , ici je fais un trou de 4 mm pour l'empreinte carré .

La pièce est fraisée pour réduire l'épaisseur à 2 mm sur l'extrémité .

L'empreinte carrée sera faite à la lime .

La forme extérieure est finie au lapidaire et un trou de 3 mm est precé pour le passage de l'axe de commande .

L'axe de commande est monté en force dans la barre de commande .

L'axe principal de la commande est tourné au diamètre 4 mm puis un carré est fraisé sur l'épaulement .

Les trous de goupilles sont percés à 1 mm et l'ensemble est prêt à être monté .

Une bague d'arrêt retient l'axe principal dans la sablière .

La commande est en place .

Et la voici vue de l'intérieur de l'abri .

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)