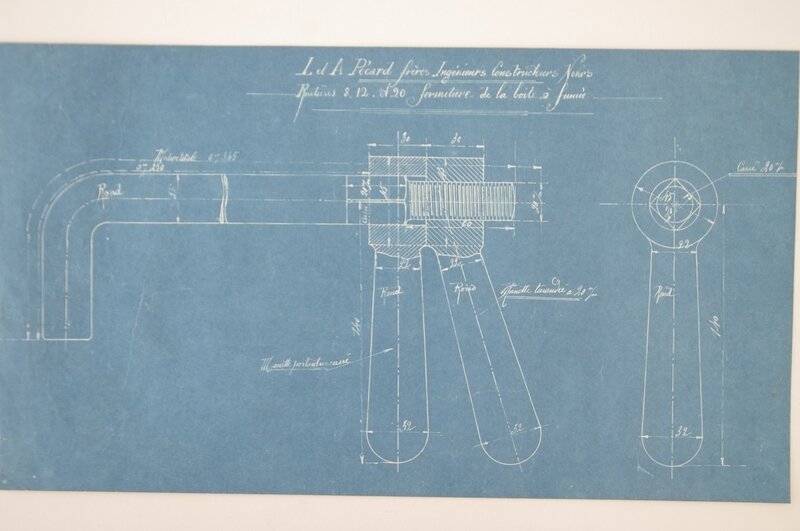

La boite à fumée.

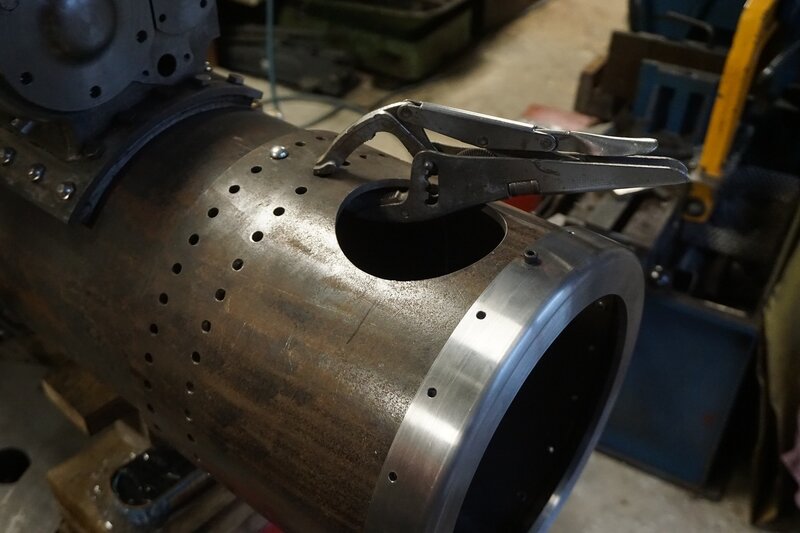

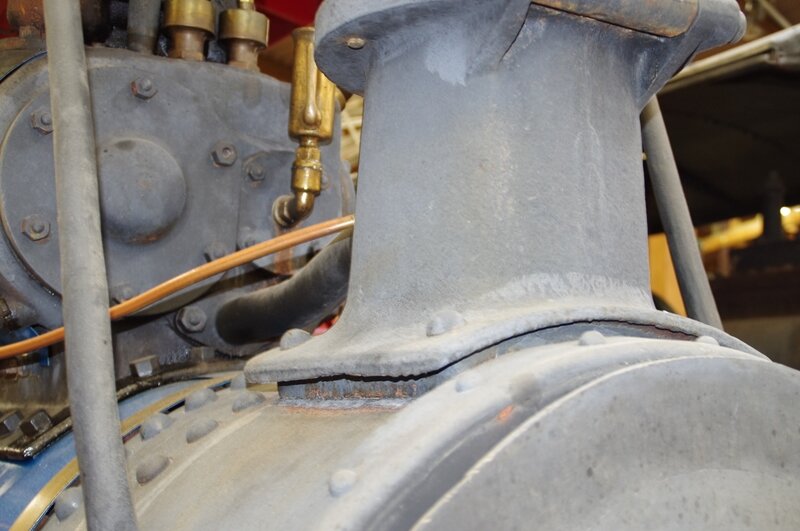

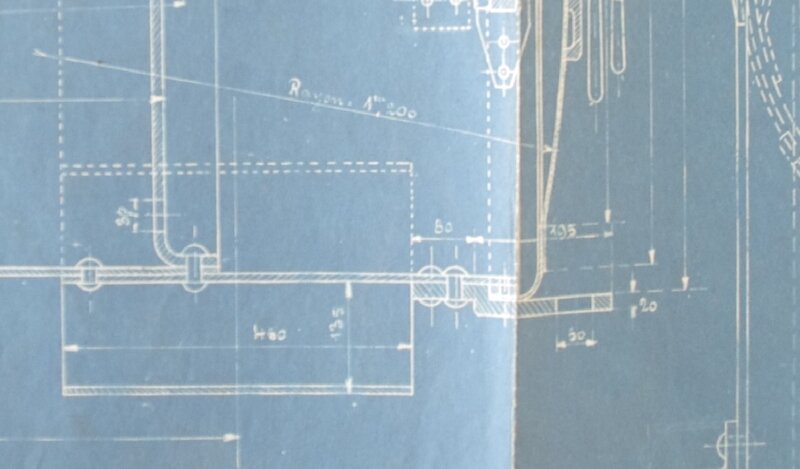

La boite à fumée est faite dans un tronçon du même tube que la chaudière , son diamètre va être agrandi pour pouvoir s'emmancher sur le corps cylindrique .

quand j'ai tronçonné le tube , les tensions internes se sont libéré et déjà là on a gagné quelques millimètres au diamètre .

La virole est élargie en la redressant à la presse , il faut y aller progressivement pour ne pas dépasser la côte.

Pour le contrôle de la forme j'ai fait un gabarit en contre-plaqué qui reprend la forme exacte de la chaudière.

Des cales sont intercalés entre la chaudière et la boite à fumée pour donner du jeu à l'assemblage .

La virole est serré en place .

Le morceau qui manque est pointé sur place .

Le reste de la soudure est faite en deux passes extérieure et une en intérieur.

la longueur est ajusté au tour

les deux faces sont faites sans démonter pour qu'elles soient bien parallèles , il faut dire que cette virole tourne rond comme une patate, c'est le tube de la chaudière qui est comme ça.

les trous de fixation de la boite à fumée sont percés sur la table rotative

ainsi que le passage de la cheminée

La face avant de boite à fumée.

j'ai pris le temps de bricoler un compas pour la torche plasma , cela va me permettre de faire des cercles un peu plus rond .

Le cercle vient de la première boite a fumée qui a fini à la benne , je ne sais pas ce qui n'a pas marché mais j'ai suivi les plans originaux et elle était trop courte , le pied de cheminée ne passait pas . Pas grave on recommence et du coup la deuxième est plus belle . Je me souviens que déjà sur la Decau la première boite a fini au bac a ferraille , il doit y avoir une malédiction sur cette pièce chez moi ?

Le cercle est soudé sur la bride et cela va pouvoir être tourné .

La pièce à sa place .

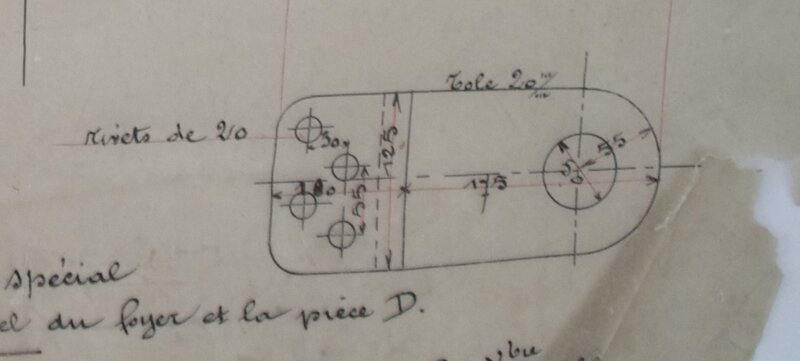

les trous de diamètre 5mm pour les rivets de fixation sont percés aussi sur la table tournante.

La porte de boite à fumée .

La porte est faite en deux pièces de 10mm d'épaisseur soudées ensemble .

Le cordon de soudure est fait en plusieurs passes .

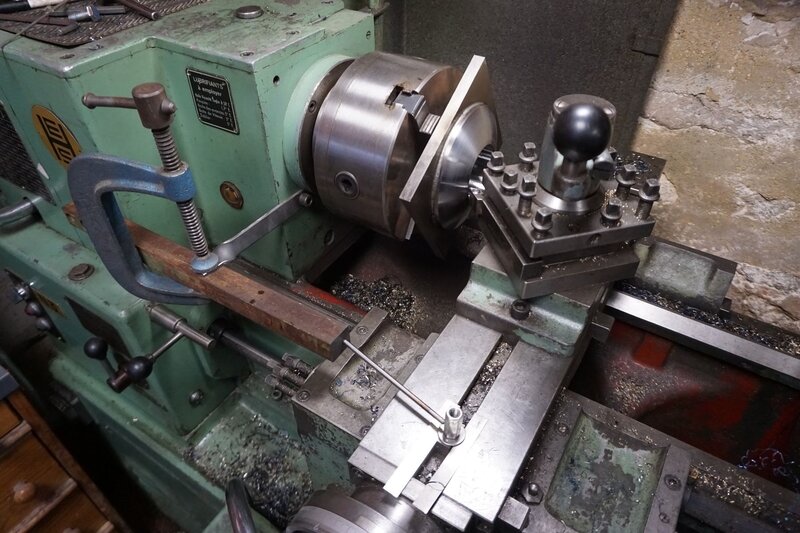

La face arrière de la porte est tournée en arrondi avec un système de compas qui fait reculer le traînard en suivant un arc pendant que la chariot transversal avance .

la cuvette est terminée , on va pouvoir faire la face avant .

elle est faite de la même manière mais l'arc est de l'autre côté , il y avait un taraudage dans le flanc du tour , j'en ai profité pour y accrocher le système de compas.

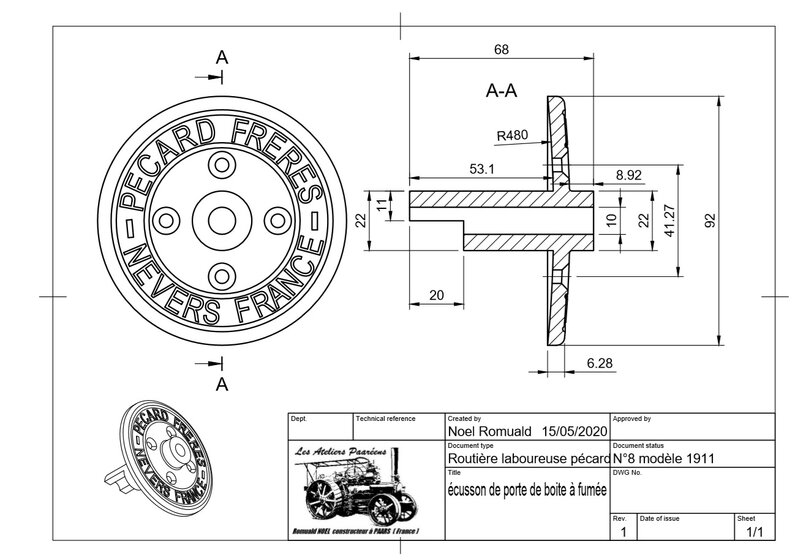

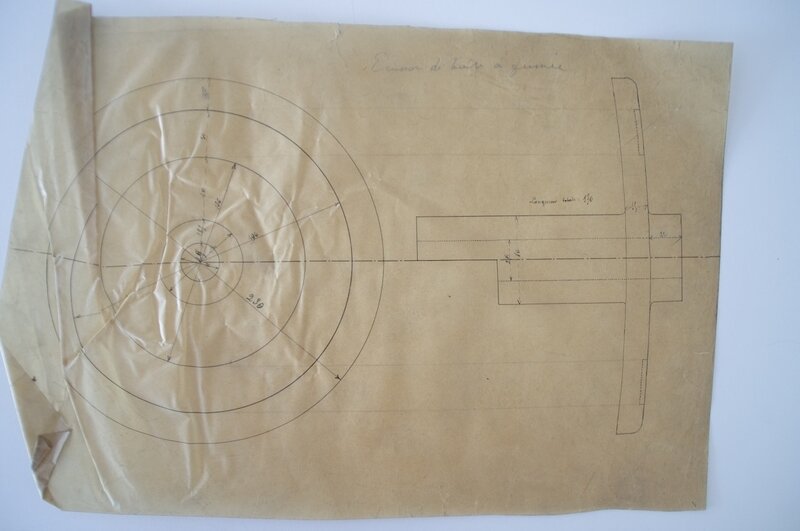

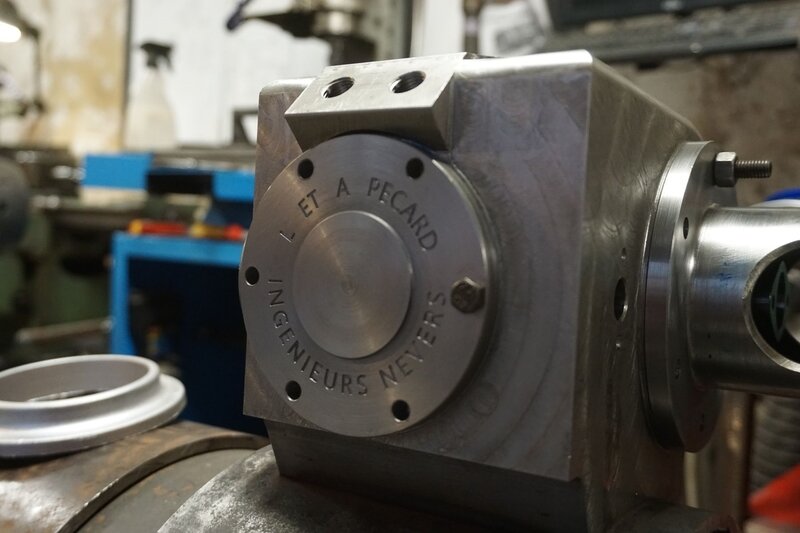

L'écusson de porte

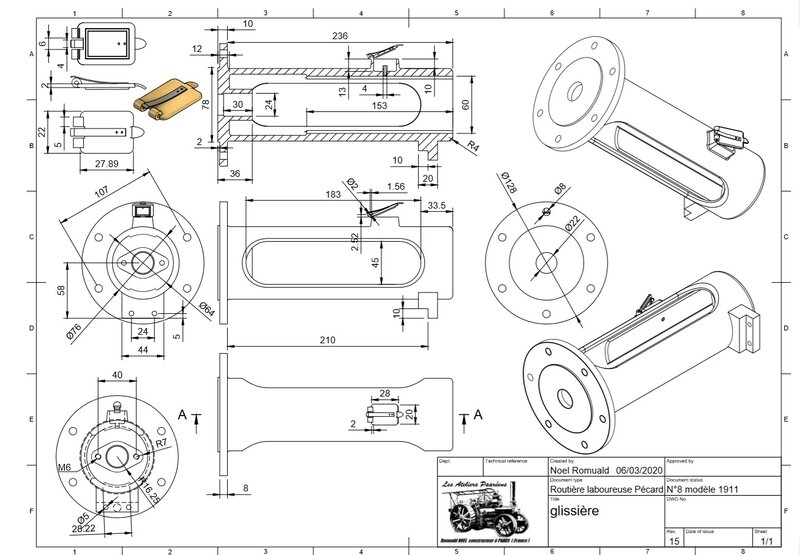

_cusson_de_porte_de_boite___fum_e_Drawing_v1

j'ai voulu la faire en acier et graver les lettre ensuite sur la fraiseuse cnc mais cela ne s'est pas passé comme je l'aurai souhaité .

elle est tournée dans du rond de 100 mm , l'arrondis est fait avec le même système que celui de la porte. Jusque là tout va bien mais c'est la gravure qui n'est pas concluante , la taille des lettre m'oblige à prendre une fraise de 1mm et elle ne tiens pas dans la durée et casse , j'abandone cette formule .

et hop , au rebus !

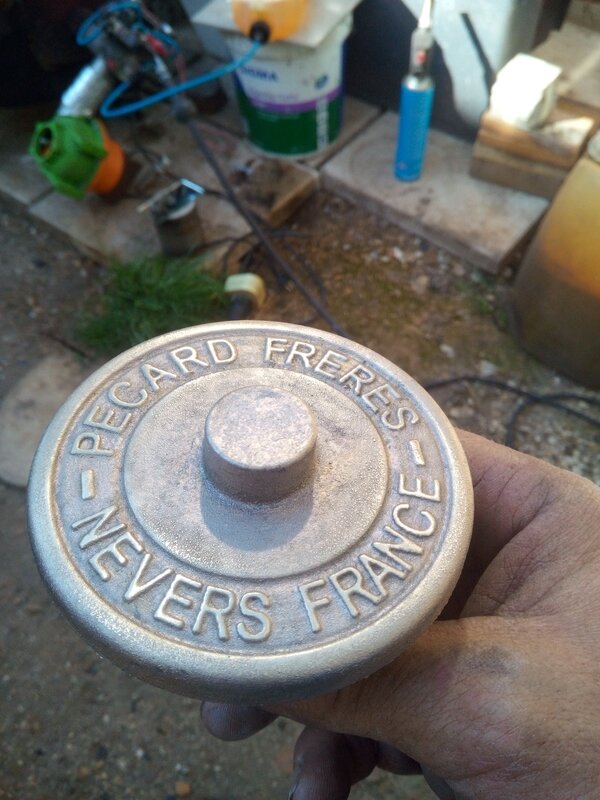

J'ai donc imprimé la pièce pour en faire un moulage.

le moulage est fait au sable à l'huile , un régal .

c'est la première coulée de mes nouveaux cadres.

La pièce tout juste décochée ,

l'arrière et le système de coulée .

pas mal pour des vieux robinets fondus !

la face arrière es tournée en mors doux .

les perçages de fixation sont fait en biais pour suivre le galbe de la pièce .

fraisage de l'échancrure

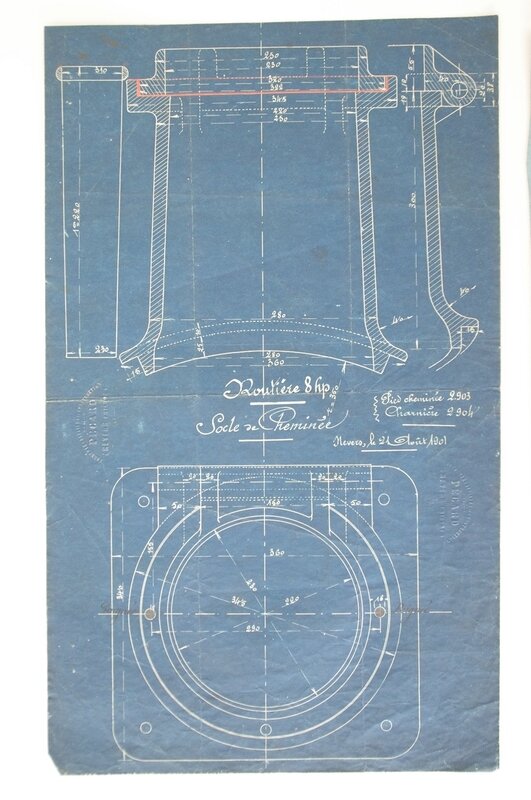

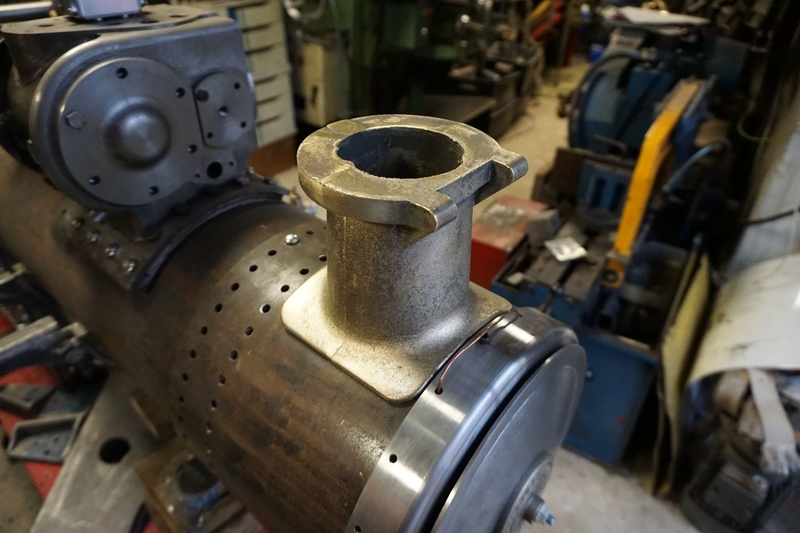

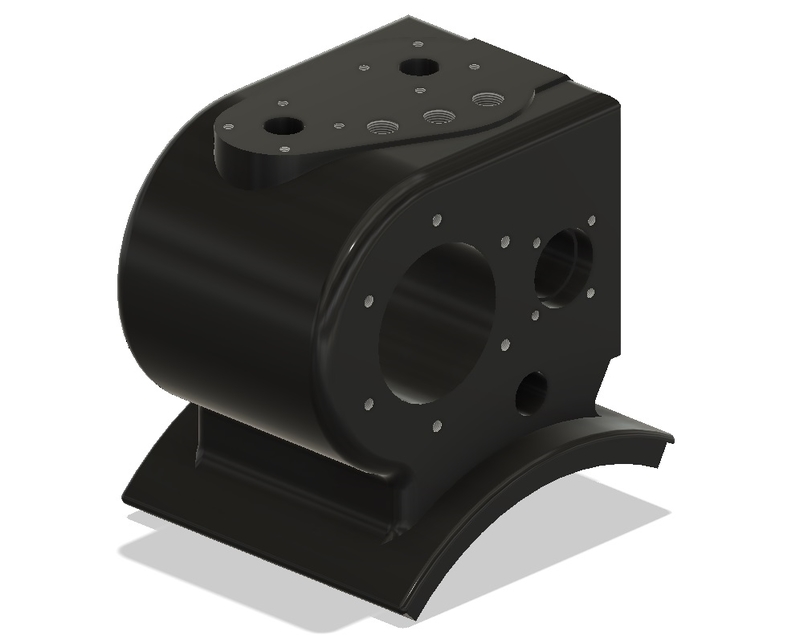

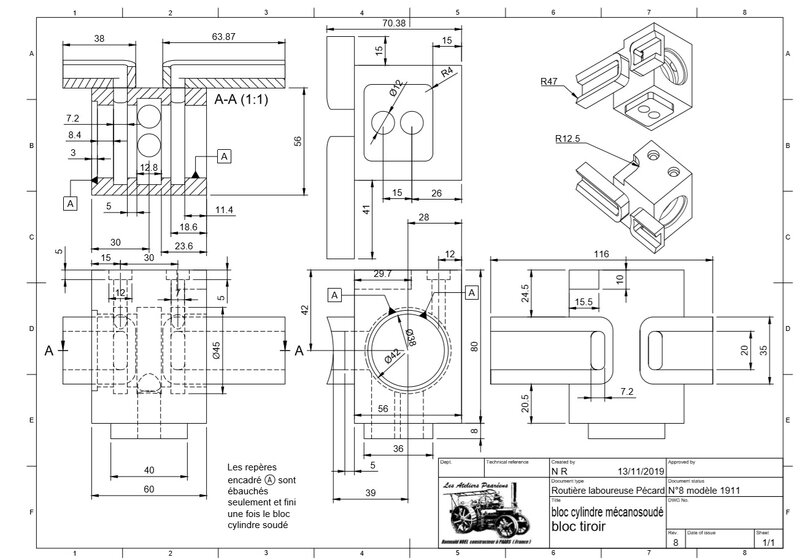

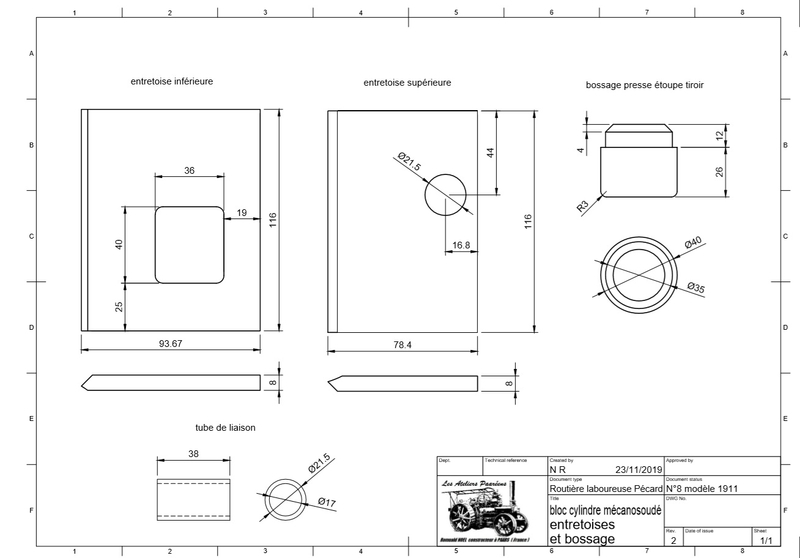

Le socle de cheminée.

La pièce est faite en fonderie , comme l'original.

Le moule est fait avec un noyau qui va laisser un passage au centre du socle . J'ai fait le test de faire le noyau avec le même sable que pour le moule , ça marche et cela est bien plus simple .

C'est jour de coulée , il y a de quoi faire un cadre de fonderie et le fameux socle de cheminée au premier plan .

la première est HS et la deuxième est mieux , fort de cette expérience je décide de la faire en alliage de cuivre.

les premiers modèles étaient seulement peint et il restait des stries d'impression

, je les ai refait en les mastiquant au syntofer avant peinture .

Comme le noyau est un simple cône la boite à noyau est assez simple . Un tube en cuivre placé au centre sert de raidisseur .

on peut manipuler le noyau à la main mais il faut quand même faire attention .

le moule avant fermeture .

La coulée est faite avec des morceaux de robinetterie .Il en faut 7KG pour couler cette pièce.

La première , erreur de débutant , je n'ai pas lesté le moule et il s'est ouvert . Je pense aussi que le métal liquide est trop freiné par la faible section de la pièce où il y a les attaques de coulée .

La deuxième , je décide de faire les attaques du côté où la pièce est plus massive , il y a un manque car le métal s'est réfroidi trop vite dans les parties fine de la pièce , les canaux d'alimentation étaient trop petits . On ne peut pas appliquer les mêmes règles que pour l'alu.

quatrième pièce , je fais l'attaque par la partie la plus fine mais en créant des passages dans le noyau pour augmenter la section des canaux , je met une grosse masselotte sur la partie épaisse pour supprimer les retassures dans cette zone .

c'est impressionnant le retrait du métal , à l'arret de l'alimentation le dessus de la masselotte était bombé , ensuite on le voit se creuser à vue d'oeuil que le métal se solidifie . c'est là qu'on se dit que c'est mieux ici que dans la pièce .

Pourtant , tout était réuni pour réussir sauf que j'ai déformé le moule en posant la boite de conserve qui sert de rehausse à la masselotte . je n'ai pas assez d'épaisseur de sable dans ce cadre qui ne fait que 8cm d'épaisseur , pour la prochaine je vais utiliser les anciens cadres en bois qui font 10 cm.

voici la troisième pièce qui est presque bonne à part des retassures dans la partie la plus massive , je la garde en attendant de fondre ce tas de pièces pour faire la cinquième.

yes , la cinquième est bonne , j'ai mis en pratique les remèdes aux choses qui n'avait pas marché sur les précédentes . Donc on a une masselotte sur les canaux d'alimentation , un jet de coulée moins haut , des canaux agrandis et une masselotte de sortie.

C'était compliqué à cause du volume de métal à fondre et de la disparité d'épaisseur dans la pièce mais avec de la persévérance on y arrive .

la première phase consiste à dresser la face inférieure bien parallèle au sommet du socle.Cette face servira de référence pour l'usinage de l'épaulement haut .

l'épaulement est usiné avec une fraise de 10mm pour limiter les efforts de coupe.

comme ça brillait un peut trop j'ai mis un coup de peinture , c'est mieux comme cela .

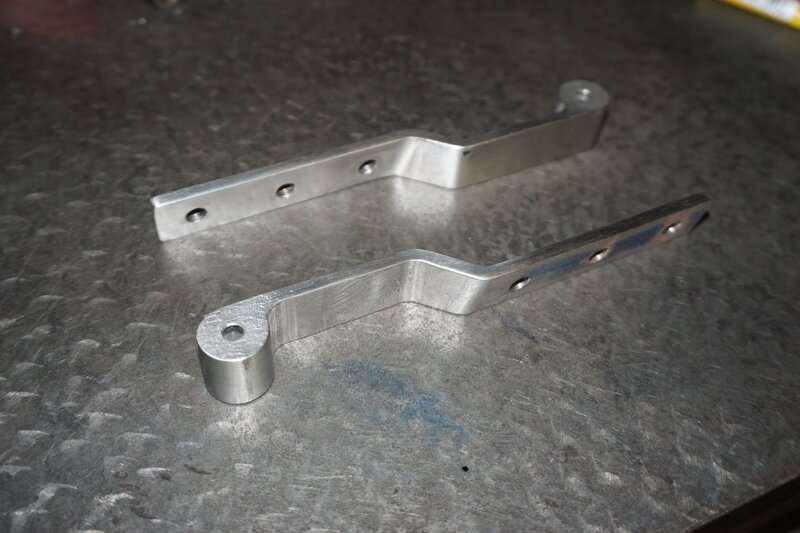

Cette charnière de cheminée en alu est provisoire , je vais la refaire en laiton.

Les rivets sont filletés pour la fixation de la boite à fumée sur la chaudière .

Les gonds de porte.

charni_re_de_porte_de_boite___fum_e_Drawing_v2

les gonds sont fait dans du carré de 20

il faut quelques coups de marteau pour former les pièces au galbe de la porte .

fraisage de l'arondi en facette

j'ai préféré usiner dans la masse plutôt que de plier cette pièce .

les supports de la barre de retenue sont fait dans une chute du tube de chaudière.

loquet_fermeture_porte_de_boite___fum_e_Drawing_v1

L'axe est fait en inox de 10mm . le plis est fait en chauffant au rouge pour avoir un angle sans rayon intérieur .

J'ai plié la barre transversale car elle n'était pas bien au centre . Elle sert aussi à supporter la porte en plus de la plaquer contre la face avant , les gonds de porte ont une légère souplesse et la porte à tendance à plonger un peu quand elle est ouverte .

On voit bien la tige qui repose sur la barre .

les manette de verrouillage sont faites dans de l'étiré de ø30mm

une fois les deux pièces séparé on peut faire l'arrondi en bout en tournant la pièce sur un axe . C'est une opération délicate à main levée , cela se fait avec une fraise du plus petit diamètre possible pour limiter les efforts de coupe qui peuvent entraîner la pièce .

L'empreinte carré est réalisée avec une broche faite maison dans du stub trempé

ça marche sauf que des dents se sont cassé quand j'ai dù faire reculer la broche pour dégager les copeaux . Donc pour la prochaine fois je ferai un plus gros volume de dégagement pour les copeaux ainsi que des étages moins haut ( ici 0.5mm au diamètre )

La pièce taraudé est chauffé pour être plié

Les supports de lanterne .

j'ai commencé à faire les supports de lanterne en tôle pliée mais ce n'était pas terrible , ils ont donc été fait en fraisage dans la masse.

La tôle support de train avant .

t_le_support_train_avant__Drawing_v4

Pour faire cette pièce j'ai tracé une épure que je vais suivre .

le flanc est découpé dans de la tôle de 4 mm

le pliage est fait sur la presse , l'arrondi sera fait par croquage .

La contreplaque de tôle de train avant .

contreplaque_t_le_train_avant_Drawing_v5

c'est tout en douceur sur l'étau limeur que les ailes sont mises à longueur.

Depuis l'épeuve initiale je n'avais pas vidé d'eau de la chaudière , j'avais juste laissé la pression à 8 bars . Elle a chuté progressivement en une semaine pour arriver à 0 bars , au début je pensais à une micro-fuite mais en fait il s'agissait le la baisse de température en cette période hivernale car au printemps la pression à commencé à remonter toute seule et variait au cours des heures de la journée . Maintenant on est au mois de mai et il fait 25° dans l'atelier et la pression est montée à 16 bars , on peut dire qu'elle a passé une seconde épreuve et celle ci elle l'a faite toute seule. Je peux en conclure qu'il n'y a pas de fuites .

La charnière de cheminée.

Je suis passé au gas-oil pour alimenter le brûleur et ça marche bien je n'ai plus cette mauvaise odeur que le pétrole produisait. Il me faut maintenant 40 minutes et 3 litres de carburant pour fondre 7 kg de laiton.

Une grosse masselotte à été ajouté pour supprimer la retassure que j'avais toujours dans la partie la plus massive de la pièce .

l'avantage de toutes ces masselottes c'est que ça fait de la matière pour le tournage .

La partie centrale est tournée conique pour l'emboitement de la cheminée .

les trous de fixation sont réalisés en contre-perçage sur le socle de cheminée .

la contre porte est faite en tôle d'inox de 1.5mm

elle est maintenue par des rivets filetés en intercalant une entretoise de 12mm.

La chape d'attelage.

La chape est fraisée dans du plat de 50x16

c'est bon maintenant on peut remorquer la routière , manque plus que les roues !

Le pivot de train avant .

pivot_d__ssieu_avant_Drawing_v1

la pièce est faite dans un plat de 14mm tiré du restant de HEB 180 qui traînait dans l'atelier et un disque de 140 mm en épaisseur 22mm. La soudure est faite au tig à l'extérieur et avec un gros cordon à l'arc à l'intérieur .

l'arrondi est fait avec une tige de la longueur du rayon qui prend appui sur un point fixe du tour , le traînard recule en suivant une courbe

comme je n'ai pas de chariot supérieur sur ce tour , je dois décaler manuellement l'outil de la valeur de la passe , c'est rustique mais ça marche .

La contre-plaque de pivot de train avant .

contre_plaque_pivot_train_avant_Drawing_v1

c'est l'autre aile du HEB qui fait le plat , la partie cylindrique est tournée aux côtes finale car je ne pourait pas la rependre en tournage après soudure.

le cylindre est soudé puis les goussets suivit d'un bon coup de meulage pour lisser les soudures .

la face arrière est dressé à l'étau limeur .

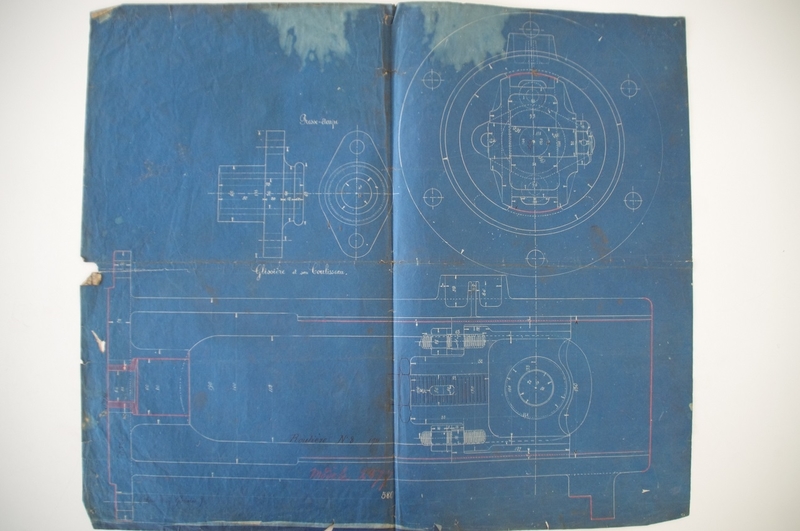

au dos d'un plan de chez Pécard j'ai retrouvé le dessin d'un outil et j'ai presque le même dans les vieilleries de l'atelier.

du coup je l'ai monté sur l'étau limeur , la partie active est faite avec une queue de taraud cassé affûté aux bons angles.

La Pécard ne vas pas beaucoup avancer pour le moment car je viens de trouver un nouveau jouet pour l'atelier.

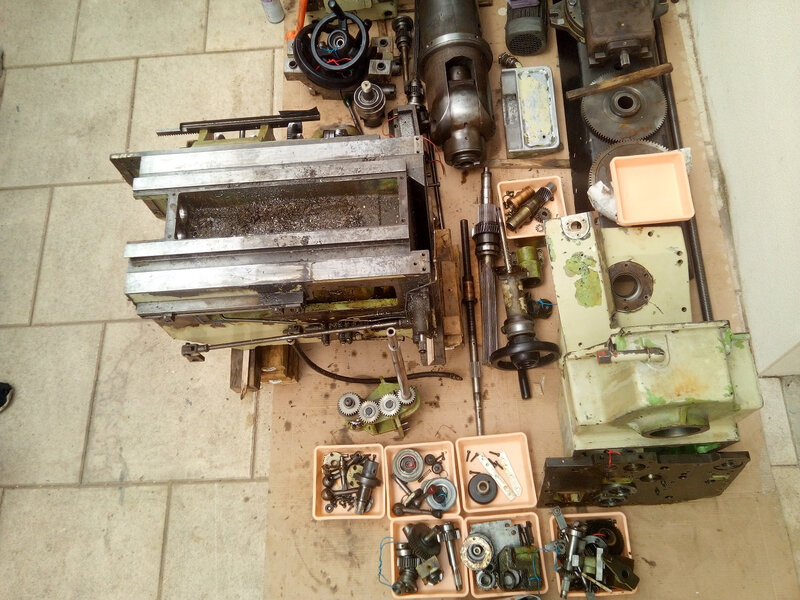

en voila un qui est heureux , cela fait plusieurs mois que je cherchai une Gambin 11m ,la voilà , le fiston est de la fête .

j'ai traversé la moitié du pays pour aller la chercher en deux parties car elle fait 2,2t

6 heures de démontage et il ne reste que le bâti pour le second voyage

6 heures de route et elle est à la maison

maintenant je vais entamer une grosse révision de cette jeunette de 45 ans en faisant un démontage complet pour la repeindre .

ça y est , la restauration est terminée . un travail de dingue mais alors quel plaisir .

je viens de terminer le graisseur mécanique pour la routière , ça se passe dans la rubrique du moteur de la Pécard.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)