Le chassis de la Pécard

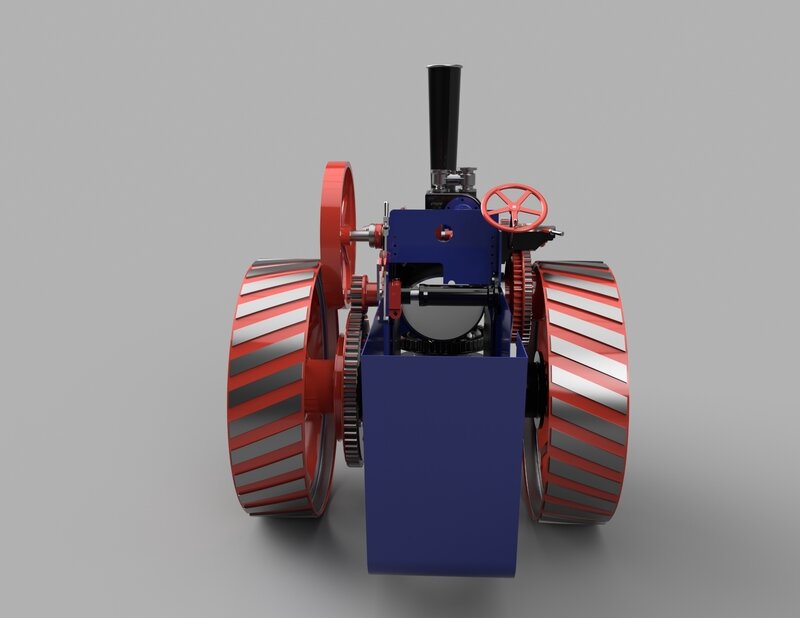

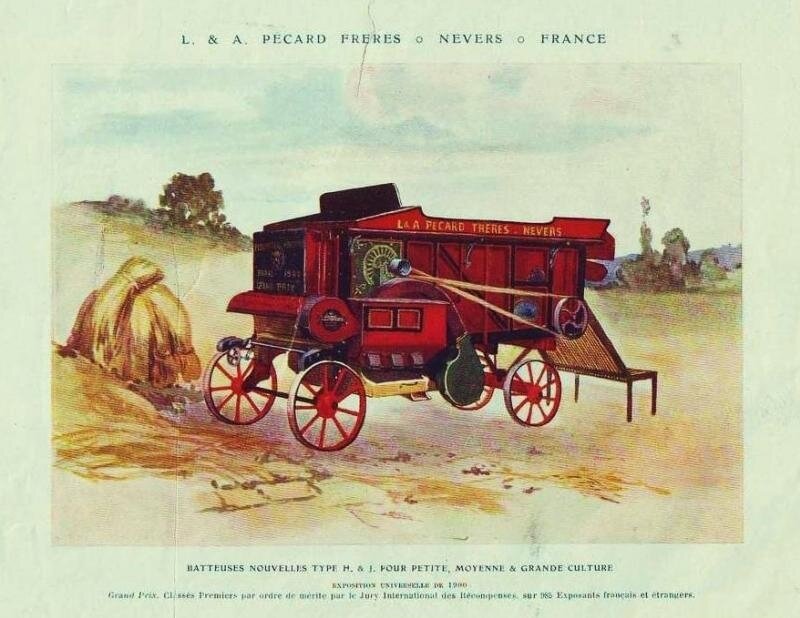

Le modèle réduit est à l'échelle 1/2,5 de la routière laboureuse N°8 Pécard.

j'ai choisi cette échelle car ça fait une machine de taille imposante mais dans la limite des capacités de mon outillage.

le 1/2,5 eme tombe juste dans la réduction des épaisseurs de tôle , le 1/3 faisait des côtes approchantes et le 1/2 n'était pas raisonnable du tout , bien que cela m'aurait bien tenté.

La machine va faire approximativement 2 m de long , les roues arrière font 680 mm de diamètre et tout ça avoisinera les 500 kg.

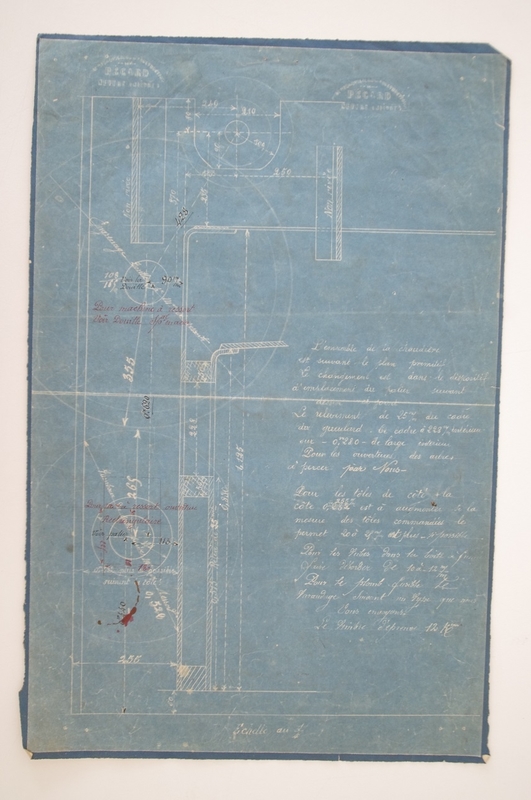

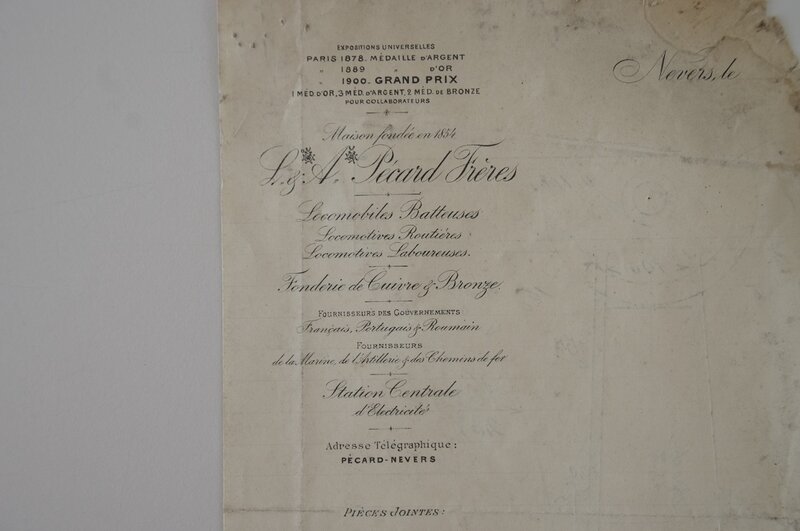

Cela fait un an que je bosse tous les soir sur les plans à partir des photos et des plans d'origine que j'ai retrouvé aux archives de la Nièvre.

Je vais mettre en lien tous les plans des pièces au fur et à mesure que j'avance , en réduisant ces plans de moitié on arrive à une machine de taille plus courante en modèle réduit.

Ce n'est pas la peine de me les demander par avance car je fais la mise en plan au moment de réaliser les pièces et d'ailleurs tout n'est pas encore dessiné. Par contre je ne cache rien et comme je suis un adepte du partage des savoirs ils seront sur le blog gratuitement à condition de ne pas être utilisés pour un usage commercial .

Voici une vue du dessin à l'heure actuelle , il me manque tout le train avant car je n'ai pas tous les détails pour le dessiner , il faut que je retourne la voir pour prendre des côtes.

Comme il faut bien commencer par quelque chose , c'est décidé ce seront les paliers du vilebrequin .

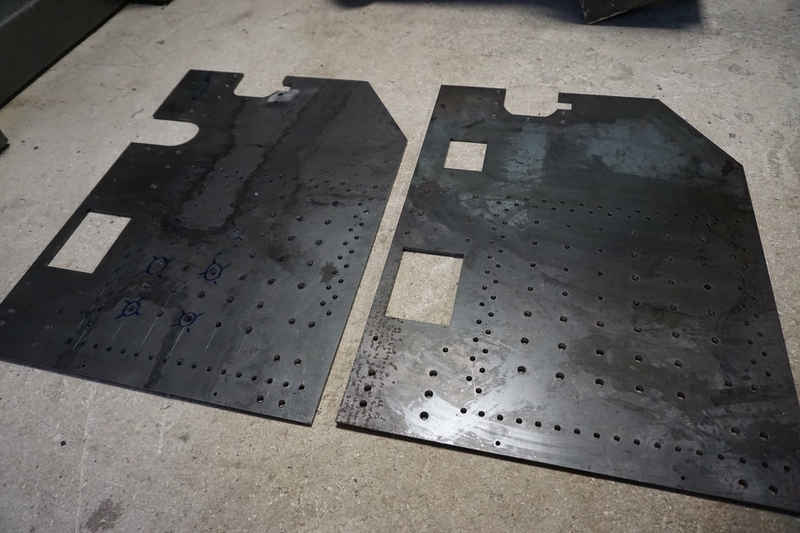

les flancs du châssis sont découpés au laser dans de la tôle de 6 mm , ils sont commandé et ne devraient pas tarder à arriver .

Les deux paliers sont identiques , ils seront munis de coussinets en bronze

(Archives départementales de la Nièvre)

(Archives départementales de la Nièvre)

Pour les fou du copeau le pdf à télécharger : palier_vilbrequin_Drawing_v10

vilbrequin écrit sans le 'e' comme chez Pécard

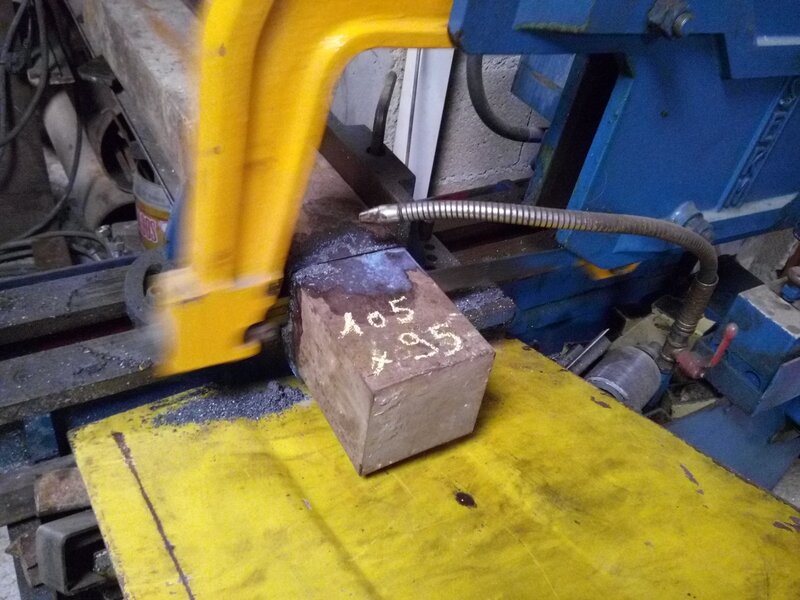

Le brut est tiré d'un barreau de 105x95 coupé à 135 mm puis refendu pour avoir deux blocs de 40 mm d'épaisseur.

Comme on choisit pas toujours la taille de la matière disponible pour le brut il y a parfois des grosses sur épaisseurs à enlever , c'est l'étau limeur qui s'y colle .

Après la mise aux cotes du bloc brut , la première face est ébauchée.

Reprise d'équerre pour fraiser les épaulement du dessus .

Les tôles du châssis sont arrivées , les choses sérieuses peuvent commencer .

Les tôles du châssis sont arrivées , les choses sérieuses peuvent commencer .

La partie basse du palier est arrondie avec un rayon de 44mm , je ne sais pas pourquoi il se sont embêté chez Pécard , un emmanchement au carré aurait été plus simple , à moins que ce soit pour avoir moins de risque de fissuration de cette partie du châssis .

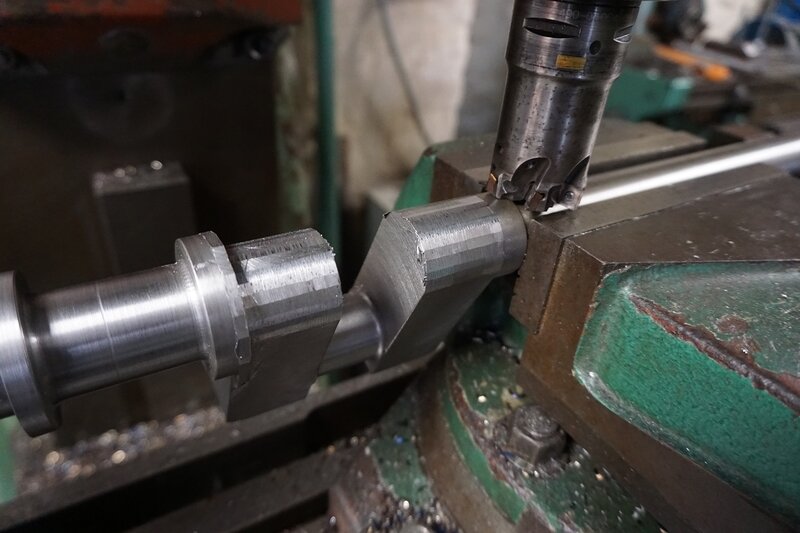

Le palier est bridé sur un arbre épaulé qui est mis en rotation par le diviseur .

Vérification des ajustements avec le chassis.

Vérification des ajustements avec le chassis.

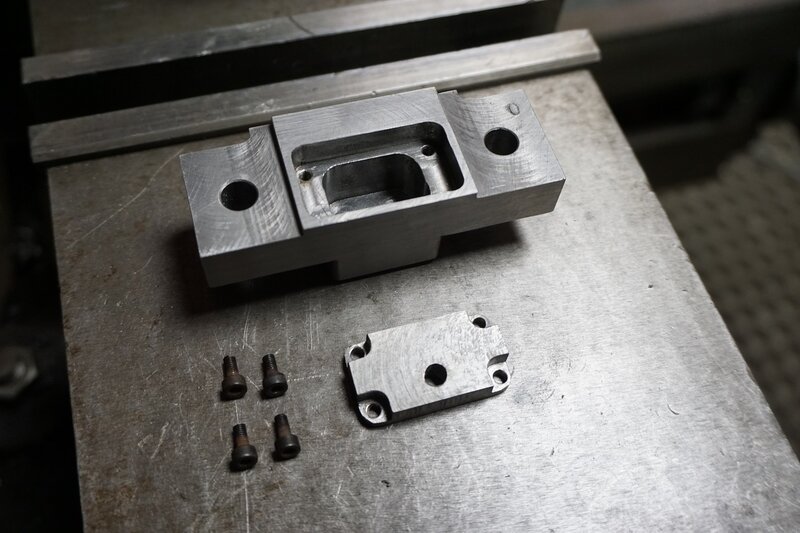

Le chapeau de palier est taillé dans un bloc de 28x32x84 . Les trous de fixation sont pointés sur la fraiseuse.

chapeau_palier_vilbrequin_Drawing_v2

chapeau_palier_vilbrequin_Drawing_v2

Le bossage du graisseur est réalisé avec la tête à aléser wohlhaupter UPA4 qui possède une avance de chariotage automatique.

On règle une butée sur la tête qui stoppe l'avance automatiquement , quand ça marche c'est d'une précision redoutable .

je dit quand ça marche car j'ai eu quelques soucis avec le déclenchement qui était un peu engourdit car cela faisait bien longtemps que la tête n'avait pas fonctionné , du coup au lieu d'avoir un diamètre de 13 mm j'ai un petit 12 , de toute façon 13 ça porte malheur.

C'est bon , petite révision de la tête et réglage de la sensibilité du déclenchement pour réaliser la face avant du palier dans de bonnes conditions.

le corps du palier et le chapeau sont boulonnés avec un feuillard d'alu de 0.5mm entre eux , cela correspond à la garde de réglage du serrage du coussinet.

surfaçage avec la tête wohlhaupter

ça commence à ressembler à l'original.

Le chapeau est évidé pour réaliser la réserve d'huile.

Je viens de recevoir les bruts du vilebrequin et de la couronne de différentiel , 53 kg brut , 12 kg finie , encore du copeau en perspective .

La rainure du lardon de réglage des jeux du coussinet est réalisée sur l'étau limeur. J'ai modifié un gros outil à saigner .

Le volume d'huile du graisseur est fermé par une plaque vissée.

Petite séance de lime pour faire les rayons .

Pareil pour les rayons de 11 mm , un peu d'huile de coude et un bon calibre de contrôle .

les graisseurs sont fait sur le tour EMCO PC5 cnc , le brut est en laiton de 15mm

il s'agit d'un petit tour qui fonctionnait avec un logiciel propre à EMCO , je l'ai passé sous linuxcnc pour uniformiser les cn de l'atelier.

Il marche pas mal et est capable de répéter le centième.

Le programme est fait sur Cambam et a subit quelques modifications pour optimiser les déplacements rapides et ajouter la ligne de filetage qui n'est pas géré par ce logiciel de programmation .

La première phase réalise le corps du graisseur avec le filetage , le plan prévoit un M6 mais j'ai fait un 1/4x40 qui fait 6.35 mm de diamètre et cela me permet de faire un trou central de 3 mm.

La Pécard en compte 7 en tout mais comme cela se fait tout seul je vais en faire trois de plus au cas ou.

Je fais une reprise sur le tour Précis pour faire un pointage au foret à centrer de 8 mm qui fera l'ébauche de la coupelle et ensuite je perce à 3 mm

la forme finale de la coupelle est faite sur le tour cnc .

l'empreinte carré est fraisé en utilisant le nez de reprise qui est usiné avec 4 faces pour un serrage dans l'étau.

un coup de scotch brite et un polissage au miror sur le tour pour que ça brille et c'est nickel.

Le vilebrequin

Le plan de 1901 , la version de 1910 est modifiée au niveau de la portée du maneton qui est élargie.

Le brut du vilebrequin est réalisé en oxycoupage épaiseur 50mm

Deux faces de références sont fraisées pour le pointage des centres.

Les centres sont fait sur la fraiseuse horizontale pour avoir un entraxe précis de 52mm qui correspond à la demi course du piston.

Le tournage se fait sur le tour N3 en "poussant les murs" , je suis hors course sur un tour qui n'est pas prévu pour ce genre de travail , mais j'aime bien la difficulté.

600 mm c'est le plus que l'on peut faire en retirant le mandrin et en rentrant au maxi la pointe dans la tourelle .

je commence par ébaucher la partie arbre pour réduire les masses en mouvement lors de l'usinage du maneton .

je contrôle régulièrement le température de la pointe sèche car en chauffant le vilebrequin se dilate et force sur la pointe , il fait 10° dans l'atelier et quand la pointe monte à 20° je redonne du jeu et une minute plus tard elle redescend à 11° , il ne faut pas qu'elle grippe pour ne pas ruiner tout le travail.

j'ai mis 2mm de surépaisseur au diamètre pour la finition .

Le tournage du maneton est assez impressionnant , je tourne à 100tr/min , c'est pas bien rapide et il faut pas être pressé avec le durée des passes.

la finition se fait en opérant des petites passes pour ne pas déformer le vilebrequin.

Les bras du maneton sont fraisés à leur épaisseur finale .

la pièce prend appuis sur les trois portées diamètre 30 mm .

fraisage des arrondis à la volée en faisant des facettes.

Les cannelures sont faites aussi par facettes successives.

ensuite un bon coup de lime pour gommer les facettes .

ça avance mais il y a encore du boulot.

Les tôles du tender et les entretoises sont arrivées .

t_le_entretoise__chassis_assembl__Drawing_v3

Les entretoises du châssis sont décapées pour retirer la calamine , elles sont percées avec leurs cornières .

marquage de l'emplacement des rainures de clavette pour ne pas se tromper

j'ai fais un repérage de chaque départ et arrêt sur un ruban magnétique genre whiteboard , le chiffon rouge sur la manivelle c'est un pense bête pour ne pas toucher cet axe qui est réglé au centre , il m'est déjà arrivé de tourner la mauvaise manivelle dans le feu de l'action .

fraisage des rainures à la fraise de 8 mm

il y a bien longtemps que j'avais cette table tournante qui dormait au fond de l'atelier sans savoir quoi en faire aux vues de ses dimensions , elle fait 400 mm de diamètre et pèse 97 kg. elle était loin de cet état , je lui ai fait un petit rétrofit en la déboyautant entièrement et mis un coup de peinture en plus des deux butées à bille neuves

Le chariot de support permet de la poser sur la table de la machine sans avoir à la porter , il sert aussi de déserte pour les outils dédiés à la fraiseuse .

les arrondis sont ébauchés à la fraise et ensuite c'est une bonne séance de limage qui m'attend

ça y est il est fini , j'y aurai passé quand même un sacré paquet d'heures , soit je suis pas bien vif ....... ou il y avait du boulot.

---> Bon là je vais bosser un peu sur la fonderie

chassis_flanc_droit_Drawing_v18

Les trous à pointer sont d'abord marqué au crayon , cela évite les erreurs dans le décompte des tours de manivelles.

Les perçages important mécaniquement sont pointés à la fraiseuse .

Les trous pour le faux rivetage sont simplement tracé et pointés à la main , c'est juste de la déco.

chassis_flanc_gauche_Drawing_v7

Les faux rivets sont en place.

un rivet de la Decau avec celui de la Pécard.

demi_coquille_palier_vilbrequin_Drawing_v2

les cousinnets sont faits dans un jet de bonze diamètre 60mm.

Le sciage est fait avec une fraise de 1.5mm , normalement c'est 1mm mais je n'ai que cette fraise.

Montage à blanc pour contrôle.

renfort_tender_droit_Drawing_v4

renfort_tender_droit_Drawing_v4

renfort_tender_gauche_Drawing_v2

renfort_tender_gauche_Drawing_v2

Les tôles de renfort du tender sont contre-perçées avec le flanc du châssis.

Les renforts sont perçés

Le flanc du tender sont contre-perçés avec le renfort , la perçeuse est trop petite et je ne peut pas perçer les trous qui sont au centre du flanc , je commence à chercher sérieusement une nouvelle perçeuse plus grosse .

C'est bon , j'ai trouvé. Le samedi je commence à chercher , le dimanche je trouve une annonce et le mercredi elle est devant l'atelier. C'est une ADAM C32 de 1970 , mis à part la rouille très supperficielle mécaniquement elle est comme neuve. Par contre la peinture est dans un sale état mais ce n'est pas grave car elle va faire les fameux trous qui génaient dans le flanc du tender et ensuite déboyautage complet pour peinture et révision.

Ces derniers temps je n'ai pas travaillé sur la Pécard car j'ai fait une petite beautée à la perceuse , la restauration de la dame c'est ici

Douille de l'arbre intermédiaire

douille_arbre_interm_diaire_Dessin_v1

Pour limiter le volume de copeaux à enlever je vais faire cette pièce en deux parties , la première dans du rond de 135mm et la seconde dans du rond de 60mm.

il y a quand même pas mal de matière à enlever sur la partie la plus massive .

c'est pas mieux sur l'autre partie , cette pièce est ébauchée avec 2 mm de surépaisseur à l'extérieur pour permettre une reprise après soudure

les deux partie avant soudure

le côté de la pièce qui est dans le mandrin avait été finie aux cotes avant soudure , c'est la partie importante de la pièce , le reste n'a aucune valeur mécanique . La reprise se fait en mors doux pour finir l'autre côté .

c'est sur cette partie que tournera le pignon intermédiaire .

reste à faire les perçages et le méplat et c'est tout bon .

------------------------------------------------------------------------------------------------------------------------------

Ce plan très intéressant fait part des modifications liés à la mise en place de ressorts de suspension sur l'éssieu moteur .

Le high-tech de l'époque.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)