Ma petite fonderie

Depuis le temps que je voulais faire de la fonderie .......

Bon , je me lance en piochant sur le net une foule d'informations plus ou moins bonnes mais je vais faire ma propre expérience.

le corps du four est fait avec un tronçon de chauffe eau de 300 litres , la virole fait 500 mm de diamètre.

pendant ce temps j'imprime en 3D le corps du ventilateur de soufflerie du brûleur , c'est un fichier trouvé sur thingiverse et doublé en taille.

la partie arrière du corps est modifié pour s'adapter au moteur que je dispose.

la turbine est jolie comme tout .

la soufflerie assemblée

le coeur du foyer est fait en brique réfractaire , du genre de celles que l'on trouve en GSB , sur les spécifications techniques il est précisé quelles supportent 1600° , à voir dans le temps.

Les briques sont biseauté pour faire un décagone de 250mm de diamètre au centre.

Les briques sont biseauté pour faire un décagone de 250mm de diamètre au centre.

Le montage se fait au ciment fondu 1200° après un bon trempage des briques jusqu'à disparition des bulles d'air.

le coeur est monté sur deux rangées

le couvercle est fait en ajustant des morceaux de brique ,

qui seront maçonné dans ce cercle de 450 mm qui provient d'un autre chauffe eau de 200 L .

La virole principale est débarrassée de sa mousse d'isolation et est renforcée en bas par une structure en fer à T

Quatre fer sont plus long pour servir de support aux roulettes

des quartier de tôle sont posé sur les T pour fermer le fond et servir de moule pour le ciment qui sera coulé au fond

le fond du foyer est fait en brique , elles seront scellées sur un lit de mortier de 5 cm d'épaisseur

le mortier est fait à base de pouzzolane et ciment fondu

le mortier est fait à base de pouzzolane et ciment fondu

le coeur est posé sur le fond et le tout est scellé au mortier identique au fond

après séchage le surplus de tôle de la virole est arasé

après séchage le surplus de tôle de la virole est arasé

j'ai vu sur le net ce type de four industriel , je vais tenter de faire une copie deux ou trois morceaux de ferraille tordu et quelques soudure et voici le pivot du couvercle

deux ou trois morceaux de ferraille tordu et quelques soudure et voici le pivot du couvercle

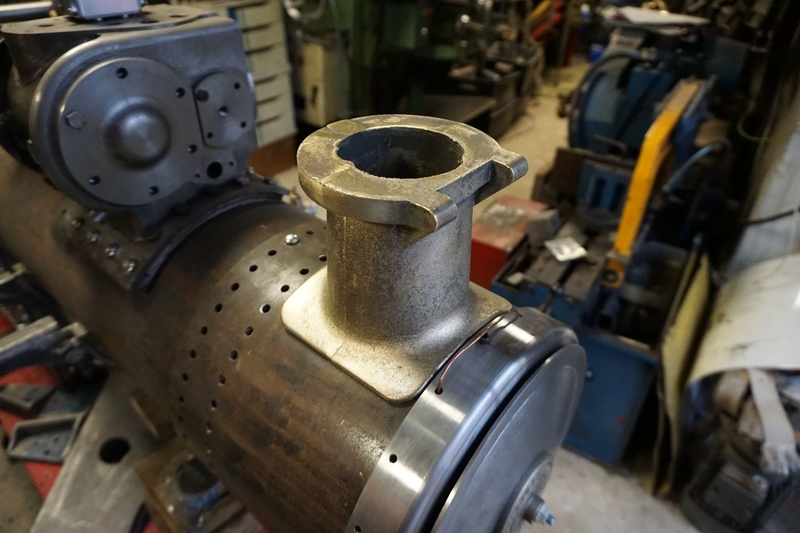

la partie basse contient deux roulements

la partie basse contient deux roulements

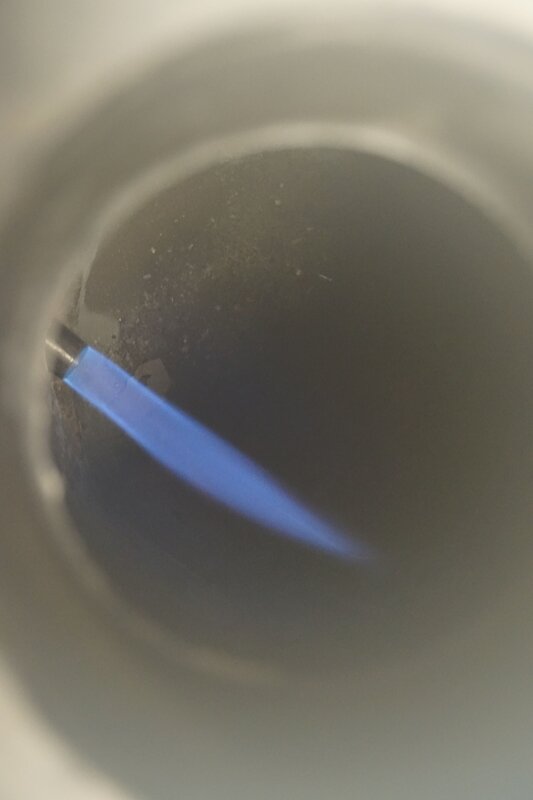

le passage du brûleur est percé au trépan diamant diamètre 68 mm

le passage du brûleur est percé au trépan diamant diamètre 68 mm

le trou est en tangente de foyer et à une hauteur de 50 mm par rapport au fond.

le trou est en tangente de foyer et à une hauteur de 50 mm par rapport au fond.

un cadre est soudé pour former un appui perpendiculaire du bruleur

un cadre est soudé pour former un appui perpendiculaire du bruleur

le futur tube du brûleur est garni de papier pour augmenter son diamètre avant de couler du mortier dans ce cadre, l'épaisseur du papier facilitera le démoulage. (le produit du sceau n'a rien à voir avec ce que je fait)

le futur tube du brûleur est garni de papier pour augmenter son diamètre avant de couler du mortier dans ce cadre, l'épaisseur du papier facilitera le démoulage. (le produit du sceau n'a rien à voir avec ce que je fait)

le brûleur est fait sur une base de gicleur pour huile trouvé sur le net pour 20€

wast oil burner first test

premiers essais du gicleur

les ailettes servent de centreur pour la buse dans le tube de diamètre 60 mm

j'ai mis un détendeur pour réguler l'air comprimé , le carburant est actuellement du pétrole pour chauffage , on verra par la suite si je passe à l'huile usée comme le cadre du couvercle fait 7 cm et que les briques ne font que 5 cm le reste est comblé au mortier pour faire un fini lisse .

comme le cadre du couvercle fait 7 cm et que les briques ne font que 5 cm le reste est comblé au mortier pour faire un fini lisse .

j'en au profité pour y couler mes initiales que j'ai imprimé en 3D

la première chauffe est faite progressivement avec un chalumeau au gaz

la première chauffe est faite progressivement avec un chalumeau au gaz

il est temps de passer aux choses sérieuses et de tester la bête.

il est temps de passer aux choses sérieuses et de tester la bête.

la température monte assez vite

j'ai improvisé un creuset dans un fond de bouteille d'argon réformée et fait fondre les premiers morceaux d'alu

pour essayer j'ai fait une lingotière entre quatre brique et voici le résultat , la poussée du métal à écarté les briques et j'ai eu une belle coulée sur le sol, vaut mieux pas être en tong.

pour essayer j'ai fait une lingotière entre quatre brique et voici le résultat , la poussée du métal à écarté les briques et j'ai eu une belle coulée sur le sol, vaut mieux pas être en tong.

j'ai poussé le four pour voir si le bronze est envisageable un jour et je me suis arrêté à 1077° mais avec un peu de mise au point ça devrait pouvoir passer les 1200°

Fusion aluminium

le creuset à été amélioré , j'y ai mis des oreilles pour le manipuler

j'ai même fait un bec qui va bien .

la spatule est arrondie au même rayon que le creuset pour faciliter l'écrémage

dans les ustensiles j'ai prévu aussi la cloche pour faire descendre le bicarbonate de soude dans le bain de fusion d'alu pour le décrassage . Quand on l'incorpore il se produit des grosses bulles et les crasses remontent en surface en une texture un peu spongieuse que l'on retire avec la spatule.

j'ai imprimé un modèle en forme perdue avec le trou de coulée et les évents , autant les prévoir c'est l'imprimante qui travail.

le modèle est colé sur un support en placo la tête en bas .

les modèles sont passé au papier de verre pour lisser la surface et ne pas voir les stries d'impression .

le lendemain les moulages sont passé au four à 70° pour finir la prise du plâtre .

le moule est chauffé à 700° pendant une heure pour finir de le sécher et faire fondre le plastique

le moule est placé dans un bac de sable au cas où il viendrait à se fendre lors de le coulée.

Pour une première c'est pas top , le plastique n'a pas fondu lors de la cuisson du moule à 700° et à sérieusement géné la coulée.

en attendant de faire des progès en moulage je fais des lingots d'alu affiné. (le premier à droite )

les deux premiers lingots ont été coulés à des températures différentes , le premier à 650° (celui du bas) et l'autre à plus de 700°. L'aspect du premier est brillant et le second tout terne et rugueux , par contre le deuxième à des angles bien saillants alors que le premier est tout arrondi. Pour voir j'ai passé un coup de fraisage , ça s'usine bien , le premier est sain alors que le deuxième présente des petites bules.

les premiers lingots sont fait entre quatre briques mais j'ai fais des lingotières en fer U de 100 qui possède une dépouille.

Normalement ils devraient faire des lingots de 2 Kg d'alu.

Bon allez , c'est le moment de couler l'alu que j'ai mis de coté depuis que je pense à la réalisation de ce projet de fonderie.

Il y a du profilé de clôture , de la cocotte minute , de la casserole , une jante alu et divers profils ainsi que des rebuts d'usinage.

les lingotières sont passées sur la fraiseuse cnc pour une petite coquetterie .

coulée de lingots en alu

voici une petite séance de coulée , j'incorpore une boulette de papier alu remplie de 10 g de bicarbonate de soude pour le décrassage , je la maintien au fond du creuset avec la cloche jusqu'a disparition des bulles. ensuite je retire les crasses qui surnagent le bain de fusion , ensuite je verse du sel de cuisine comme flux de protection qui évite l'oxydation de la surface du métal en fusion , ensuite je coule dans les lingotières qu'il faut garder chaudes de la coulée précédente.

Pour cette séance j'ai utilisé un mélange huile usée 60% et pétrole 40% , le pétrole est là pour fluidifier l'huile , plus tard je vais faire des essais avec 100% d'huile en la réchauffant pour abaisser sa viscosité.

Décrassage au bicarbonate

ça marche pas mal

La photo est floue car j'ai fini à la tombée de la nuit mais on peut voir la couleur du métal en fusion dans les lingotières , aux vues de celles-ci je pense être plus près des 800° que des 680° requis . Il va faloir que je pense sérieusement à faire un pyromètre pour être plus précis pour la coulée des pièces.

en 6 heures j'ai fait 14 coulées de 3 lingots pour un total de 80 Kg.

Changement puissance brûleur fonderie

J'ajuste la température du four en jouant sur la pression de l'ai comprimé , 1 bar maintien à 800° , 1.5b donne environ 900° , 2b -->950° avec un bruit de réacteur d'avion.

Dans la vidéo je monte et redescend la pression et on voit que ça fluctue assez vite.

voila le résultat de la gravure des lingotières , ça sert à rien mais moi ça me plaît.

Nouvel essai de moulage à la forme perdue (lost-foam)

la pièce à été imprimé en PLA avec les évents et coulée qui ont étés prolongé par du polystyrène

le tout est recouvert de Fibrargile fait à base d'argile de modelage et de fibre pour béton.

les deux premières couches sont natures les suivantes sont saupoudrés de sable sec sur la couche fraîche , une période se séchage d'une journée est nécessaire entre chacune d'elle.

le surplus du haut est découpé et laisse apparaître le polystyrène

il a fallu la semaine pour obtenir cette carapace ( c'est long ! ) que j'ai cuit progressivement au four ménager à 105° pour évaporer le reste d'eau , ensuite passage au four de fusion avec montée lente en température pendant 30 min puis cuisson à 800° pendant 30 min

à cette température le plastique à complètement disparu et la carapace à durcie , pas autant qu'une poterie mais suffisamment pour ce que je veut faire.

sur la coupe on distingue les strates d'argile

la carapace est placée dans du sable pour la maintenir et prévenir une éventuelle rupture , j'avais mis du papier alu sur le dessus pour éviter de mettre du sable dans les orifices pendant le remplissage du sable dans le sceau.

les dés sont jetés , surprise..... attendre toujours attendre , la fonderie est un travail de patience .

Pour cette coulée j'ai fondu un lingot de 2 kg en 30 min , le brûleur fonctionnait sans soufflerie , il était alimenté en pétrole , l'huile c'est bien , c'est économique mais l'odeur d'huile chaude ne me ravit pas plus que ça.

une fois le métal solidifié on vide le sable

la carapace à bien résisté

c'est encore très chaud

le dessous est bien

quelques coups de marteau légers suffirent à briser la coque

le sable qui à servi à faire la carapace à changé de couleur avec la cuisson , on voit bien les couches

et voila c'est fait , la pièce est coulée

reste à scier les évents et le jet de coulée

l'aspect final de la pièce ne me convient pas , il reste des progès à faire mais j'y travail..........

fonderie à la forme perdue

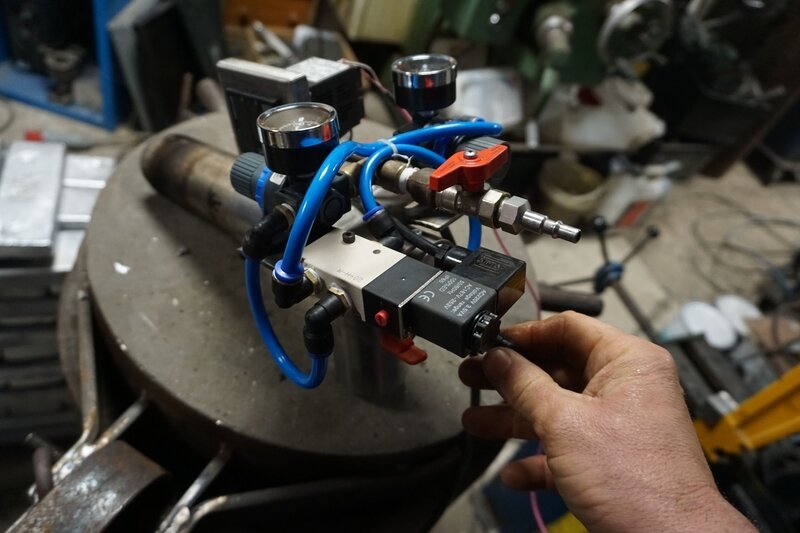

En attendant que les couches d'argile sèchent sur un nouvel essai de lost-foam je fais quelques modifications au brûleur du four

j'ai fait un semblant de régulation basé sur la variation de la pression d'air comprimé

deux détendeurs et un distributeur piloté par le thermomètre

tout est monté sur le brûleur comme ça j'ai deux entités distinctes , le four et le bruleur

quand la température de consigne m'est pas ateinte le distributeur envoie de l'air à 2 bar au gicleur ( marche à fond )et quand elle est atteinte il passe sur 1 bar ( marche réduite )

quand la température de consigne m'est pas ateinte le distributeur envoie de l'air à 2 bar au gicleur ( marche à fond )et quand elle est atteinte il passe sur 1 bar ( marche réduite )

Régulation de la température du brûleur

Les cadres de moulage sont fait en médium hydrofuge imprégné de sodium silicate , le même qui sert à faire le sable de noyautage.

il rend le bois hydroguge et ignifuge , à voir à l'usage ?

une pige est guidée dans un alésage et l'autre dans une lumière , j'ai vu ça sur les vidéo de olfundryman j'y ai beaucoup appris.

j'ai bricolé un moulin à sable (sand muller) pour mélanger la bentonite au sable

le muller en action

la vidange du sable se fait par cette trappe

il à fallu que je lui mette un couvercle car le sable à tendance à passer par dessus bord quans je mélange 10 kg.

je revois encore la tête du marchand d'article de pêche quand je lui ai commandé 10kg de bentonite et que je lui ai dit pour quoi c'était faire .

je revois encore la tête du marchand d'article de pêche quand je lui ai commandé 10kg de bentonite et que je lui ai dit pour quoi c'était faire .

je mélange 1kg de sable de silice +100 grammes de bentonite +70 grammes d'eau

Le moulage au sable.

Allez , premiers essais de moulage en sable , le modèle est fait en impression 3D avec les angles de dépouille qui vont bien . En gros j'ai mis 2° un peu partout.

Le cadre est calé par deux poids pour ne pas qu'il s'ouvre sous la pression du métal en fusion.

Quand le métal est solidifié je découvre la pièce et c'est la surprise , c'est pas mal

L'aspect de surface est assez granuleux il va falloir que je soigne le moulage la prochaine fois.

J'avais fait des évent avec une tige de 3 mm , ils ont bien fait leur travail.

Le canal de coulée est tout petit , cela me rendait perplexe mais ça marche , cela permet de réguler le remplissage du moule tout en douceur sans créer l'effet d'un torrent en crue là dedans .

La pièce et les deux moitiés du modèle , Celui ci à été peint pour atténuer les stries d'impression .

l'aspect granuleux est en surépaiseur et s'aténue facilement à la lime.

J'ai fraisé les surépaisseurs pour voir l'aspect du métal à l'intérieur et c'est bon , le grain est fin sans bulles .

Faut dire que j'ai soigné le dégazage en incorporant deux fois 15 g de bicarbonate dans les 4 kg d'alu du bain de fusion.

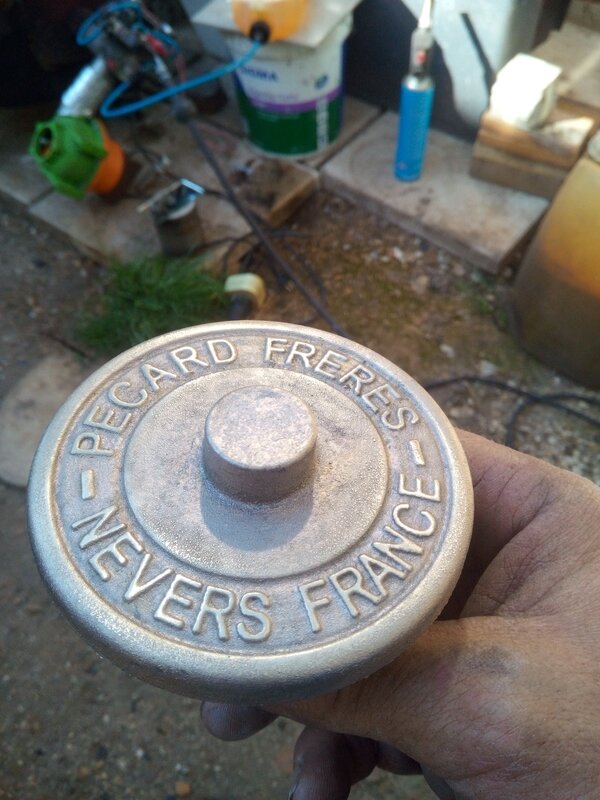

Et voila le support de coulisse à sa place sur la chaudière de la Pécard .

Je suis prêt pour faire des essais de fusion de bronze , j'ai fait le brancard et la happe pour ce beau creuset en céramique tout neuf .

PREMIERS ESSAIS AVEC LE BRONZE

Pour faire mes armes avec le bronze j'ai décidé de faire du cupro-alu , j'ai vu pas mal de vidéo où ça me parait facile à faire et en plus cet alliage à de bonnes qualité mécanique , on va voir cela ....

je prépare le cuivre et l'alu pour faire 5800g d'alliage

c'est le modèle du support de coulisse qui sert de test

je fais aussi un essai de sable de face , j'ai mélangé 250g de farine de charbon de bois à 5 kg de sable pour voir si l'état de surface de la pièce est amélioré. Le sable de remplissage n'a rien de changé.

Au premier abord je trouve que le sable à moins tendance à accrocher au modèle et du coup il sort plus facilement .

j'ai appliqué la même recette que pour l'alu au niveau des évents et du canal de coulée .

pour fondre le cuivre il faut y aller , 1060° au compteur et encore normalement c'est 1086° . Une fois liquide j'ai incorporé l'alu et mélangé le tout ( sans doute pas assez )

Les dés sont jetés , reste plus qu'à attendre la solidification.

Mon traitement du bois des cadres au silicate soit disant ignifuge ne sert à rien , le bois se consume quand même , maintenant je suis fixé.

Le creuset vide.

C'est toujours la surprise au moment de décocher la pièce , il en faut pas plus pour m'émerveiller.

Il en manque un bout , un jour je ferai des cadres en alu quand ceux ci seront HS.

L'aspect est pas mal et il n'y a pas de manques.

2766g de pièce + 1200g de surplus en lingot + 100g de coulures = 4066g =====> où sont les 5800g du début ???? des crasses sûrement .

en tout cas le visuel extérieur est bien .......

.......mais alors pas l'intérieur . Le coin s'est brisé lorsque j'ai voulu l'ébavurer à la meuleuse

j'ai mis un simple coup de marteau sur la pièce pour qu'elle vole en éclat , le jet de coulée quand à lui est d'une couleur différente et d'une solidité remarquable , je pense que le mélange n'était pas homogène et que l'alu plus léger nageait au dessus du cuivre et c'est lui qui a coulé en premier , du coup la pièce s'est remplie d'alu surchauffé ( 1030°) et le bronze est venu en fond de creuset et est resté dans le trou de coulée , enfin c'est mon analyse qui n'est peut être pas la bonne .

En tout cas j'ai découvert cet alliage cassant comme du verre qui ne sert à rien , je l'ai appelé le MERDONIUM.

Essai N°1 raté

--ESSAI N°2

Pour cet essai je suis parti de bronze déjà constitué , j'ai fondu des pignons et des chutes , j'ai mis 4000g dans le creuset.

La pièce est complète mais le remplissage n'est pas assez rapide car il y a comme des strates comme si le métal arrivait par vague.

Essai N°2 pas mal mais peut mieux faire

--ESSAI N°3

Je suis passé à 100% de sable enrichi en carbone , je trouve qu'il va pas mal et en plus sa couleur noire permet de mieux voir les détails et s'assurer que le moulage est propre.

Pour augmenter la vitesse de remplissage du moule j'ai agrandi et ajouté des canaux de coulée .

Les canaux sont fait sur le moule supérieur , rien sur l'inférieur.

Bon là ça devrait aller , bonne température , bon métal , bon moule allez on y croit ......

Et bien non , je n'ai pas lesté les cadres et le moule s'est ouvert sous la pression du métal qui est arrivé en plus grande abondance dans la pièce , Rrrrrr

Dommage l'aspect était nickel .

c'est pas grave on coupe , on remet dans le creuset et on fond , cette fois ci c'est la bonne ....

Essai N°3 pas concluant mais on avance

--ESSAI N°4

Bon là rien à dire , j'ai raccroché le brancard avec mon pied au moment où le métal était prêt pour être coulé.

c'est à cause de mes bottes de sécurité qui me donnent un pied un peu gauche , des fois la sécurité tue la sécurité.

bilan 4 kg de bronze qui s'étalent sur le sol et forme une sorte de sculpture .

Essai N°4 , on l'oublie.

--ESSAI N°5

J'ai tout fait comme il faut , 40kg de plomb pour brider le moule .

Sauf que je n'ai pas mis assez de métal en fusion et il en manque , décidément c'est pas le jour , enfin si , c'est le jour des apprentissages

On touche presque au but , celle si est belle sauf qu'il en manque un bout

La deuxième au fond et la cinquième devant , c'est peut être rien pour l'humanité mais c'est un pas de géant pour moi.

autour de la pièce en fusion le sable à séché et redevient poussière , il suffira de l'humidifier de nouveau pour qu'il devienne compactable.

j'ai quand même sorti une pièce bonne , c'est la base de la cheminée en alu , ça va l'alu c'est facile ;-)

Allez c'est promis demain je continue en faisant avec tout ce que j'ai appris aujourd'hui.

--ESSAI N° 6

on continue , on coupe la pièce pour qu'elle entre dans le creuset et c'est reparti pour une fusion.

j'ai rajouté une masselotte sur la partie massive de la pièce pour nourrir le moule lors de la solidification du métal.

et bien ça n'a pas marché , à cet endroit où je n'avais jamais eu de problème il est apparut une crevasse .

Une belle retassure à la base de la masselotte , c'est pas grave , on va faire une nouvelle coulée.

Coulée au sable à l'huile.

j'ai une pièce à faire avec des détails très fin et je sais que cela ne sortira pas proprement avec mon sable fait maison alors j'ai acheté du sable à l'huile chez EPMF et je ne suis pas déçu , le résultat est spectaculaire.

encore un nouvel essai de coulée avec la base de cheminée plus une autre pièce

l'utilisation du sable à l'huile est très agréable et le fini du moule est superbe

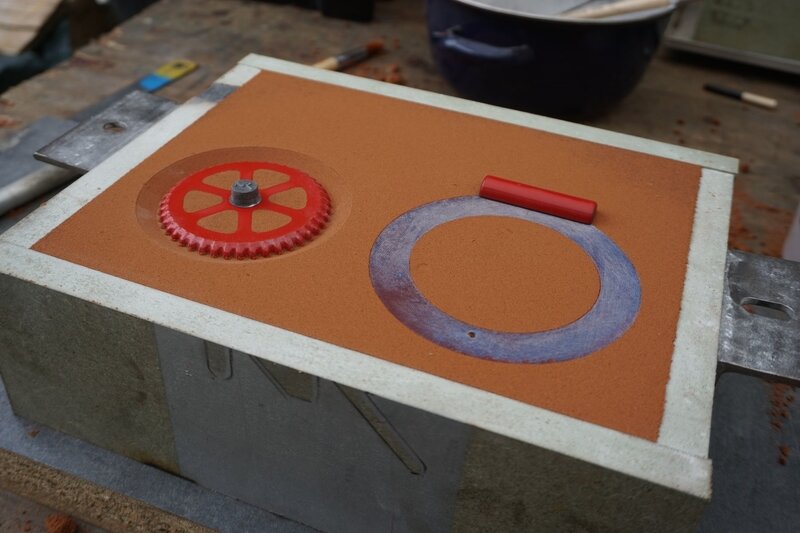

Le support de coulisse à été modifié car le premier que j'avais fait ne correspondait pas exactement à la pièce originale

le disque noir autour de la roue est là pour former le plan de joint en décalé

j'ai mis trois masselottes sur la partie la plus massive pour éviter les retassures due au retrais du métal au moment de la solidification

le métal est coulé , reste plus qu'à attendre

le seule problème de ce sable c'est que la partie en contact avec la pièce est brûlée et devient inutilisable , il faut faire attention à bien le retirer pour ne pas perdre trop de matière pour les autres fois.

après quelques minutes on peut ouvrir le moule pour voir le résultat

Le support de coulisse en place devant le cylindre

les petites roues ne vont pas sur la Pécard elles sont destinées à un avion corsair F4-U

La pièce de gauche est faite avec le sable fait maison , celle de droite avec le sable à l'huile , le résultat est sans commentaires.

Prochaine étape , je fais des cadres en alu de différentes dimensions pour se rapprocher au plus juste de la taille de la pièce à fondre et ne pas utiliser trop de sable.

je n'allais pas ré-inventer l'eau chaude , je suis allé chercher les info ici

C'est bon j'ai imprimé les modèles pour faire un essai , je vais faire un cadre de 200x250mm

pour un cadre il faut 8 pièces , celles ci ne sont pas parfaites étant donné que je n'ais pas assez lesté les moules et ils se sont tous un peu ouvert , du coups il y a des variations sur l'épaisseur de la pièce mais le profil extérieur est bon .

les pointages des trous viennent directement de fonderie , c'est pratique.

les angles de liaison à 45° ont été fraisé car ils n'était pas suffisamment précis pour rester brut . Ensuite une fois assemblé le cadre est surfacé.

les piges de centrage sont emmanché serré dans la partie haute et glissant dans la basse .

le prototype est bien , je vais quand même apporter des améliorations sur les suivants.

Voici une petite vidéo de présentation du moulage au sable .

Le sable à l'huile qui était rouge au départ est devenu complètement noir au fur et à mesure des différentes coulées , il est régénéré au muler après chaque coulée avec ajout d'un tout petit peu d'huile 2T minérale quand c'est nécessaire , il n'a pas autant de corps que le neuf mais il est encore très bien et donne de bon résultats.

Le blason de la porte de boite à fumée de la Pécard

J'ai donc imprimé la pièce pour en faire un moulage.

le moulage est fait au sable à l'huile , un régal .

c'est la première coulée de mes nouveaux cadres.

La pièce tout juste décochée ,

l'arrière et le système de coulée .

pas mal pour des vieux robinets fondus !

L'embase de la cheminée

La pièce est faite en fonderie , comme l'original.

Le moule est fait avec un noyau qui va laisser un passage au centre du socle . J'ai fait le test de faire le noyau avec le même sable que pour le moule , ça marche et cela est bien plus simple .

C'est jour de coulée , il y a de quoi faire un cadre de fonderie et le fameux socle de cheminée au premier plan .

la première est HS et la deuxième est mieux , fort de cette expérience je décide de la faire en alliage de cuivre.

les premiers modèles étaient seulement peint et il restait des stries d'impression

, je les ai refait en les mastiquant au syntofer avant peinture .

Comme le noyau est un simple cône la boite à noyau est assez simple . Un tube en cuivre placé au centre sert de raidisseur .

on peut manipuler le noyau à la main mais il faut quand même faire attention .

le moule avant fermeture .

La coulée est faite avec des morceaux de robinetterie .Il en faut 7KG pour couler cette pièce.

La première , erreur de débutant , je n'ai pas lesté le moule et il s'est ouvert . Je pense aussi que le métal liquide est trop freiné par la faible section de la pièce où il y a les attaques de coulée .

La deuxième , je décide de faire les attaques du côté où la pièce est plus massive , il y a un manque car le métal s'est réfroidi trop vite dans les parties fine de la pièce , les canaux d'alimentation étaient trop petits . On ne peut pas appliquer les mêmes règles que pour l'alu.

quatrième pièce , je fais l'attaque par la partie la plus fine mais en créant des passages dans le noyau pour augmenter la section des canaux , je met une grosse masselotte sur la partie épaisse pour supprimer les retassures dans cette zone .

c'est impressionnant le retrait du métal , à l'arret de l'alimentation le dessus de la masselotte était bombé , ensuite on le voit se creuser à vue d'oeuil que le métal se solidifie . c'est là qu'on se dit que c'est mieux ici que dans la pièce .

Pourtant , tout était réuni pour réussir sauf que j'ai déformé le moule en posant la boite de conserve qui sert de rehausse à la masselotte . je n'ai pas assez d'épaisseur de sable dans ce cadre qui ne fait que 8cm d'épaisseur , pour la prochaine je vais utiliser les anciens cadres en bois qui font 10 cm.

voici la troisième pièce qui est presque bonne à part des retassures dans la partie la plus massive , je la garde en attendant de fondre ce tas de pièces pour faire la cinquième.

yes , la cinquième est bonne , j'ai mis en pratique les remèdes aux choses qui n'avait pas marché sur les précédentes . Donc on a une masselotte sur les canaux d'alimentation , un jet de coulée moins haut , des canaux agrandis et une masselotte de sortie.

C'était compliqué à cause du volume de métal à fondre et de la disparité d'épaisseur dans la pièce mais avec de la persévérance on y arrive .

La charnière de cheminée.

Je suis passé au gas-oil pour alimenter le brûleur et ça marche bien je n'ai plus cette mauvaise odeur que le pétrole produisait. Il me faut maintenant 40 minutes et 3 litres de carburant pour fondre 7 kg de laiton.

Une grosse masselotte à été ajouté pour supprimer la retassure que j'avais toujours dans la partie la plus massive de la pièce .

l'avantage de toutes ces masselottes c'est que ça fait de la matière pour le tournage .

La partie centrale est tournée conique pour l'emboitement de la cheminée .

les trous de fixation sont réalisés en contre-perçage sur le socle de cheminée .

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F73%2F81%2F123286%2F128157082_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F79%2F37%2F123286%2F127706563_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F33%2F05%2F123286%2F125278557_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F76%2F36%2F123286%2F125150576_o.jpg)