Avaries et remèdes

Lors de la première circulation il m'est arrivé deux ou trois problèmes et je profite du retour à l'atelier pour y remédier avant la prochaine circulation sur le circuit du CFNC de Corgirnon le week-end du 7 et 8 juillet 2007.

Je pose la machine sur le museau et hop , opération à châssis ouvert .

Le premier problème se situe au niveau de la contre manivelle qui est bloquée par une simple vis pointeau M3 et comme c'était à prévoir cela s'est mis à tourner , la distribution était en marche avant d'un côté et en marche arrière de l'autre , forcément ça marche beaucoup moins bien !

En démontant la pièce je me suis rendu compte que la portée le l'axe avait pris un sacré coup et j'ai préféré tout changer plutôt que de faire une mauvaise réparation.

L'essieu arrière est déposé et il va déjà recevoir un bon coup de nettoyage avant de passer à la suite.

C'est assez pratique de travailler sur le dessous de la machine dans cette position .

L'axe de la manivelle est chauffé pour permettre le démontage du bloc-press puis il est chassé avec une tige .

Voici les pièces à mettre à la poubelle à fer. Des fois il vaut mieux passer un peu de temps à refaire des pièces plutôt que de tourner avec avec une machine non fiable .

Les contre manivelles sont faites par paire , j'en profite pour passer l'entraxe des trous à 34 mm au lieu des 32 mm préconisés par le plan d'origine . Ceci pour passer la course du tiroir de distribution à 16 mm pour remédier à mes problèmes de consommation excessive de vapeur .

La solution retenue pour éviter que la contre manivelle ne recommence ses écarts est de percer un trou de 2 mm entre cuir et chair pour y loger une goupille .

J'ai quand même laissé la vis pointeau de 3 mm pour bloquer le tout .

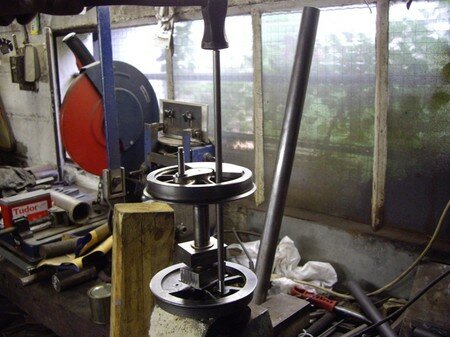

Je réalise un petit montage pour visualiser le centre de la roue .

Il va me permettre de régler la position de la contre manivelle pendant de collage du maneton dans la roue au bloc-press .

L'axe et l'alésage sont enduits de colle puis je mets un poids dessut pour qu'il se place bien perpendiculairement .

Aussitôt je règle la bonne côte puis je laisse la colle sécher pendant quinze minutes .

Pour régler mon deuxième problème je dépose l'essieu avant .

La bielle motrice a été marquée par les vis de fixation de la glissière de la crosse de piston alors que j'avais perdu en route une des tige de suspension . je vais supprimer ce risque en déplacant les vis et en empéchant les tiges de suspension de partir .

Lorsque la machine est descendue de 5 mm sans ses suspensions les vis sont venues frotter sur la bielle.

Je réalises des lamages pour noyer les têtes de vis .

Le fond du trou n'est pas à 90° mais ce n'est pas grave .

Les têtes de vis ne causeront plus de dégâts .

J'ai aussi fait des cavaliers pour que les tiges de suspension ne puissent plus sortir de leur logement, voila ce deuxième problème résolu .

J'en profite qu'il ne reste plus grand chose de fixé sur l'embiellage pour sortir le piston de droite où il manquait une vis au niveau de la crosse et cela va me permettre de vérifier l'état de la mécanique à l'intérieur .

Le rodage à bien commencé son action , les segments sont bien brillants .

Je n'ai rien constaté d'anormal de ce côté là .

Tout est remonté à sa place .

Voici une petite modification qui change beaucoup de choses , je vais modifier la largeur des tiroirs pour augmenter le point de coupure.

Cela permet de faire de grosses économies de vapeur , en bref pour résumer on réduit le temps d'admision de la vapeur , du fait qu'elle a un fort pouvoir de détente elle se dilate dans les cylindres au point de pousser les pistons jusqu'au bout de leur course en ayant a la fin que très peu d'énergie résiduellle.

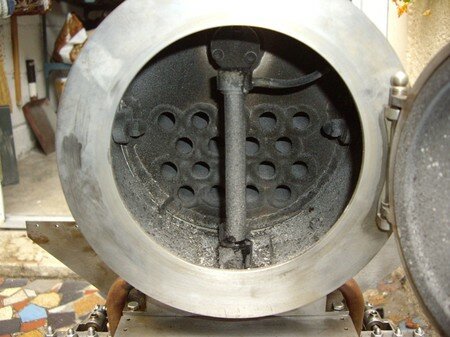

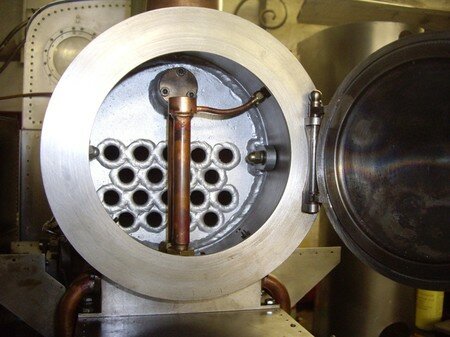

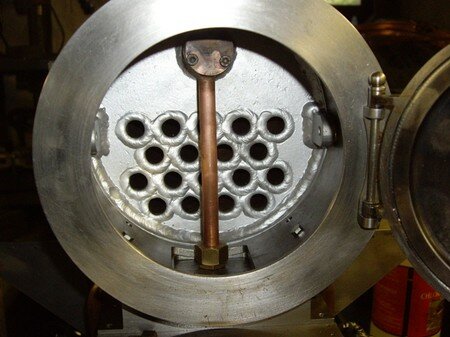

Ouverture de la boite à vapeur pour accéder au tiroir . Il faut tomber les canalisations de vapeur pour ouvrir le couvercle .

Tout est propre à l'intérieur , rien à signaler . On peut voir la valeur du passage de la vapeur lorsque le tiroir est en bout de course avant modif.

Le tiroir porte quelques traces de frottement mais rien d'anormal .

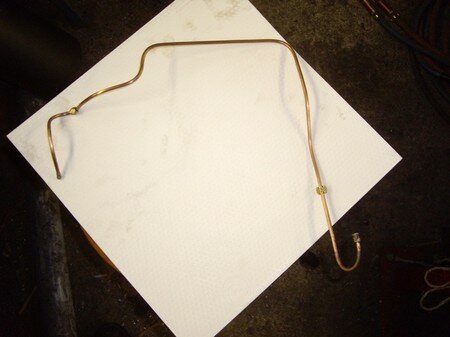

Je vais souder des barrettes de bronze de chaque côté du tiroir pour passer sa largeur de 34 à 38 mm.

J'aurais pu les souder tout simplement à l'étain c'est mécaniquement suffisant mais je l'ai fait à l'argent car je ne suis fâché avec les soudure à l'étain qui ne vont jamais comme je veux !.

Les pièces rapportées sont trop grandes mais elles seront ajustées par la suite .

Pour commencer je passe la face du tiroir au lapidaire pour araser les extensions .

La largeur finale est réalisée en fraisage , il ne reste plus que 2 mm de l'épaisseur de la barrette.

Voici le tiroir prêt à être remonté puis il faut régler la distribution .

Voila donc maintenant l'ouverture maxi du tiroir. J'ai fais des essais à l'air comprimé et cela marche bien mais le verdict sera pour samedi à Corgirnon quand je testerai cette modif sous vapeur.

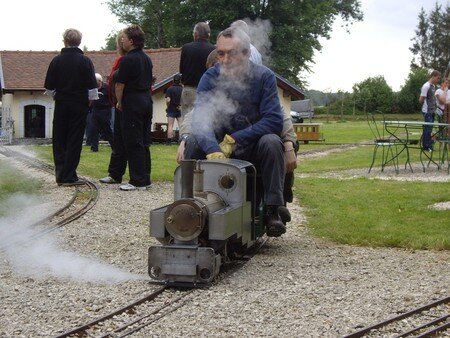

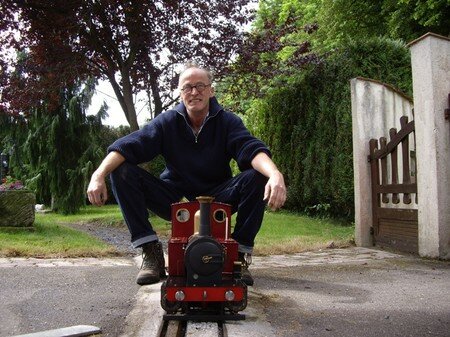

Justement , le grand jour des essais est arrivé et la decau va bien se tenir à côté de ses grandes soeurs .

Les essais sont très concluents et je consomme beaucoups moins d'eau. Je ne suis pas obligé de refaire le plein sans arrêt et je garde plus facilement le timbre . D'ailleur on m'a attelé trois wagons derrière la loco pour voir ce qu'elle a dans le ventre mais il m'est arrivé un petit problème mécanique avant la fin du tour .

La machine s'est arrêtée subitement et je constate que la contre manivelle de droite est déréglée . Le goupillage entre cuir et chair n'a pas résisté , incroyable ! le métal est conplètement déformé .Je démonte la bielle de commande du tiroir en pleine ligne car je bloque la circulation et je continue ma course jusqu'au dépot sur un seul cylindre .

Après analyse je constate que la tige du tiroir est grippé et c'est la raison pour laquelle la contre manivelle s'est décalée . Il faut démonter et commencer la réparation si je veux rouler le lendemain .

La tige du tiroir ne coulisse plus .

Il faut la sortir en frappant .

Nous voici en présence d'un joli grippage . L'utilisation d'une tige en inox à cet endroit n'est pas la bonne solution en plus elle coulisse dans le trou de la boite à vapeur qui est en acier et n'est pas bagué en bronze .

Je vais faire une réparation de fortune et je referai tout ça dans les règles de l'art de retour à l'atelier . Ici je retire la bavure qui s'est formée sur l'axe .

Pour être sur que cela coulisse bien je perces la boite à vapeur à 7 mm et c'est le presse étoupe qui fera le guidage de 6 mm .

Le goupillage entre cuir et chair n'est plus opérationnel , je prolonge le perçage de la vis pointeau et celle ci sera vissée jusque dans l'axe .

La réparation est terminée et je laisse la loco à la rotonde pour la nuit en bonne compagnie .

Le Dimanche matin je suis impatient de mettre en chauffe pour voir si tout fonctionne à nouveau .

Génial , tout marche , pour le moment...... On a de nouveau voulu faire des essais de traction et cette fois ci il y avait tois confrères sur les wagons et je peux vous dire que la decau crachait tout ses poumons jusqu'au moment où , avant la fin du tour au même endroit que la veille , c'est la tige du tiroir de gauche qui grippait !!!! Retour à la rotonde sur un cylindre à nouveau et comme j'avais déjà fait la même réparation la veille il ne m'a fallu pas plus d'une heure pour que la loco soit remise en chauffe . Elle a tournée tout le reste de la journée sans problèmes .

Mon père est passé nous voir et c'est avec plaisir qu'il prend les commandes de la machine .

Ce fut un bon week end plein de rebondissements.

De retour à la maison j'ai refait des contre manivelles et des manetons , les tiges de tiroir en acier et non plus en inox , posé une bague en bronze dans les boites à vapeur et enfin posé la pompe à huile pour que ce ne soit plus que la vapeur qui lubrifie la mécanique .

La loco est de nouveau opérationnelle pour aller rouler le 21 juillet 2007 à Bruxelles sur le circuit du PTVF.

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)