Le manifold.

Nous allons maintenant passer à la partie distribution de la vapeur vers les accessoires tels que l'injecteur , le souffleur , le sifflet et le manomètre .

Le corps du dome de prise de vapeur est fait dans du bronze de diamètre 30 mm qui est tourné à 20 mm pour la partie haute . Sur cette image on voit le perçage des trous pour le taraudage à 1/4x40

Il y a un trou dans l'axe en haut pour l'alimentation du sifflet .

La partie basse imite un assemblage par bride mais il s'agit juste d'une saignée qui simule le plan de joint et les vis sont collées dans des trous de 2 mm au frein filet haute température .

Le voici en place .

L'assemblage est fait de façon à dissimuler la soudure de la virole sur la chaudière .

La partie basse est conique pour coiffer la soudure .

Une fois que la tôle d'enveloppe de la chaudière sera mise en place on ne verra plus cette soudure .

Les robinets .

Je vais faire ces robinets en inox car je n'ai pas de bronze en petit diamètre en stock et je n'ai pas envie de courir après .

La tête de vanne est faite dans du rond de 8 mm . La première étape est faite à l'outil à rayon .

La seconde phase est réalisée avec un outil à saigner .

Les pièces sont faites deux par deux . Normalement il me faut 3 robinets mais j'en prévois plus , cela ne prend pas beaucoup plus de temps une fois que la machine est réglée .

En reprise sur le tour je fais le filetage du presse étoupe .

J'ai essayé le conseil de Jacques pour percer l'inox . Utiliser le jus d'ail pour lubrifier l'outil ! Le copeau semble mieux se dérouler et en plus ça sent bon , affaire à suivre ....!

Donc après avoir frotté le foret avec la gousse d'ail je fais le trou de 3,3 mm pour taraudage M4.

Le six pans est réalisé en serrant la pièce dans un morceau d'hexagone fendu qui est percé à 8 mm un peu faible pour que l'axe serre dedans et lorsque l'on bride tout se bloque .

Il ne restre plus que le coup de scie à donner pour les séparer .

Reprise par le premier filetage pour faire le second .

Cette pièce est terminée. L'écrou de presse étoupe vient de chez votre détaillant préféré spécialiste en vapeur .

Le corps de vanne .

Le corps de vanne est fait dans du rond de 10 mm inox

Filetage de la partie qui va se visser dans le dôme de prise de vapeur .

La pièce est sciée de la barre et une première passe de dressage est réalisée pour mesurer la surépaisseur .

Ensuite je remonte la pièce en pince et je fais tangenter l'outil . A ce moment là je mets le cadran du comparateur à zéro et ensuite il suffit d'usiner la surépaisseur en lisant les mouvements du traînard sur cette visu de fortune .

La côte de longueur de la partie cylindrique est de 12 mm .

Perçage à 5,7 sur 10 mm de profond et taraudage à 1/4x40 . Un chanfrein à 60° est fait au foret à centrer pour casser l'angle et pour la reprise en montage mixte par la suite .

Essai de montage du corps du presse étoupe .

Le corps de vanne vu sous un autre angle .

Reprise en mixte pour effectuer la partie sphérique avec un outil de forme affûté dans un barreau d'acier HSS.

Il faut y aller très doucement car l'entraînement se fait par le filetage .

Tournage de la collerette au diamètre 9 mm .

Cassage de l'angle vif à la base de la vanne .

Montage des robinets sur de dôme pour repérer le positionnement angulaire des trous de sortie , je vais les faire sortir horizontalement , deux vers la droite et un vers la gauche .

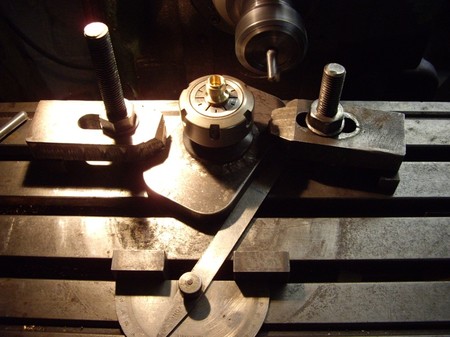

Réalisation d'un petit montage rapide pour le perçage des trous dans le centre de la sphère .

La sphère est pincée entre deux trous de 4 mm et celui du dessus va servir de guide au foret.

Le trou n'à pas d'autre choix que d'être au centre de cette bille .

Tournage du raccord à souder .

Les deux pièces avant soudure .

La brasure à l'argent est faite sur une brique réfractaire .

La vis pointeau .

La vis pointeau est filetée à M3 avec deux méplats pour la partie fixation du volant de vanne et c'est un M4 qui fera la commande , la tête de pointe à un diamètre de 4,5 mm de façon à ce que l'on ne puisse pas sortir la vis par mégarde en la desserrant de trop .

Gros plan sur les robinets et leurs volants .

Voici la position des trois vannes .

Le manomètre .

Le siphon de manomètre est fait avec un tube de cuivre de diamètre 3.2 mm qui est cintré en hélice après brasure à l'argent des deux extrémités .

Vue arrière de cet assemblage . La vis se serre avec une clé de 7 mm .

Et voila à quoi cela ressemble de devant , je me vois déjà aux commandes .....

Les chapelles d'introduction.

Comme je suis dans la plomberie je vais faire les chapelles d'introduction.

Le corps est fait dans du rond de bronze dans lequel je tourne la partie qui va recevoir le raccord fileté. La portée du cône du raccord est fait à l'outil à centrer à 60°.

La séparation de la pièce à la barre se fait par un coup de scie .

Ensuite la pièce est reprise en pince pour faire l'intérieur et le taraudage qui recevra le bouchon.

Un manchon fileté est tourné et une portée est fraisée dans le corps pour préparer la brasure des deux pièces .

Une fois la brasure réalisée il reste à effectuer la prolongation du perçage du manchon dans le corps .

Le bouchon est tourné dans du rond de 8 mm puis l'empreinte carrée est fraisée sur ce montage que je tourne d'un quart de tour à chaque façe .

Voici ce que cela donne avant de donner le coup de scie qui séparera la pièce de la barre .

Le corps , le bouchon et la bille en inox , ce trio forme la chapelle .

La voici en place sur la chaudière .

Comme elle me paraît un peu petite pour le débit que je veux lui faire passer alor je me lance dans la fabrication d'une autre plus grosse . Comme cela j'en aurais une petite d'un côté pour un futur petit cheval de petit débit et une autre plus grosse pour l'injecteur .

Du coups les filetage sont plus gos et il faut que je les fasse à l'outil car je n'ai pas de filière de 1/4 gaz .

Même principe pour faire les carrés , on ne change pas ce qui marche .

Une fois la pièce reprise pour faire le dessus bombé on est en présence d'un joli bouchon rétro . J'aime bien ces empreintes carrés si caractéristiques de l'époque des machines à vapeurs .

Pour roder la portée de la bille j'utilise ce petit montage . C'est une bille du même diamètre que celle qui sera utilisée qui est brasée sur une tige que je fais tourner dans le mandrin de la perceuse avec du miror .

La petite et sa grande soeur .

Bien sur je n'ai pas d'écrou pour le raccord , il faut bien se lancer pour en faire un . Le profil est tourné puis l'empreinte hexagonale est fraisée sur le montage à faire les carrés en lui donnant un angle de 60° .

La pièce avant sciage .

La reprise est faite sur le filetage d'un vieux raccord pneumatique qui sert de montage .

La vue en éclaté . Le cône est prévu pour recevoir du tube de 1/4' (6.35 mm).

La chapelle à pris sa place .

La grande veille sur la petite .

Le tube en provenance le l'injecteur est cintré puis équipé de ces différents raccords. Un trou de 13 mm est percé à travers le plancher de l'abri pour permettre le passage du tube avec ses raccords .

J'ai tourné un enjoliveur pour cacher ce gros trou dans le plancher .

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F73%2F81%2F123286%2F128157082_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F79%2F37%2F123286%2F127706563_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F33%2F05%2F123286%2F125278557_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F76%2F36%2F123286%2F125150576_o.jpg)