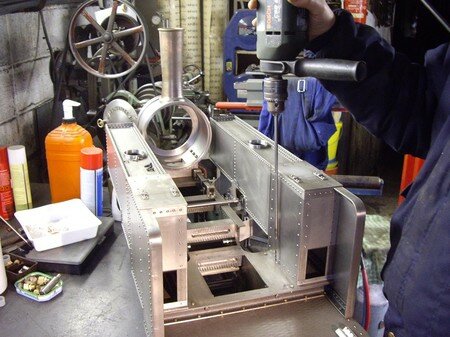

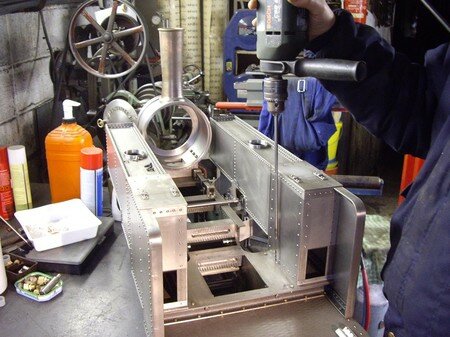

La fixation de la chaudière au châssis .

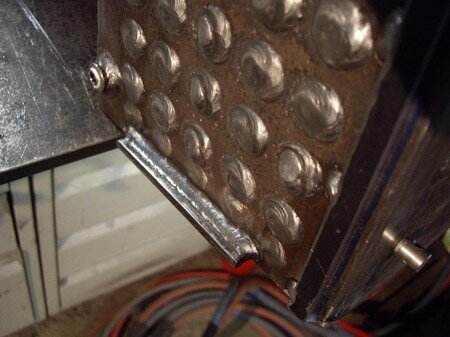

Soudure d'un plat de 5x10 sur le bas du foyer pour réaliser le rail d'ancrage .

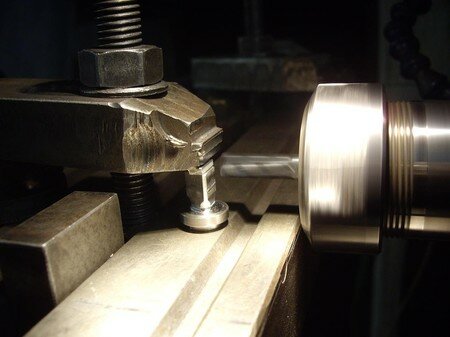

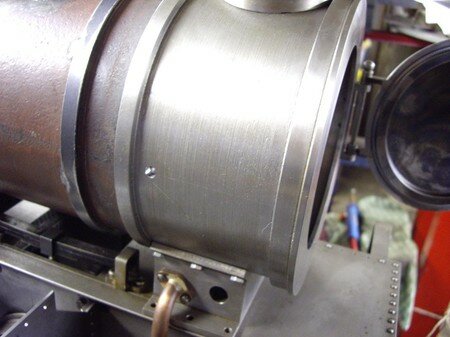

La chaudière est placée sur la table de la fraiseuse pour y dresser le plat que je viens de souder.

L'épaisseur est amenée à 4,5 mm de haut pour 5 mm de large.

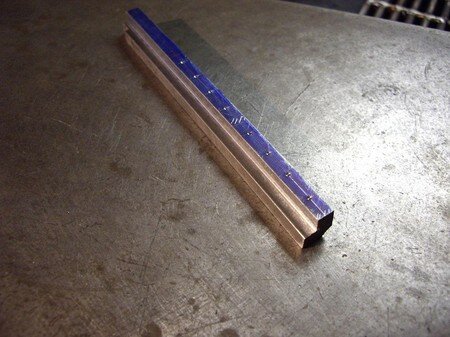

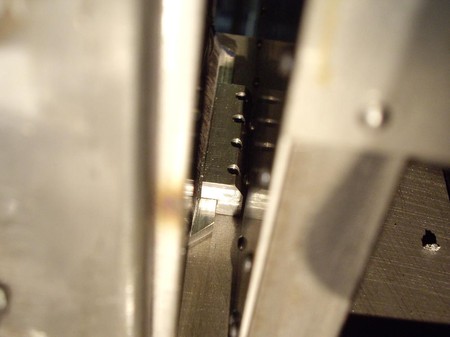

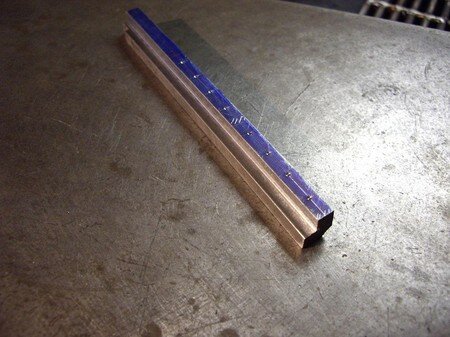

C'est dans un barreau de 12x12 que je fraise les guides.

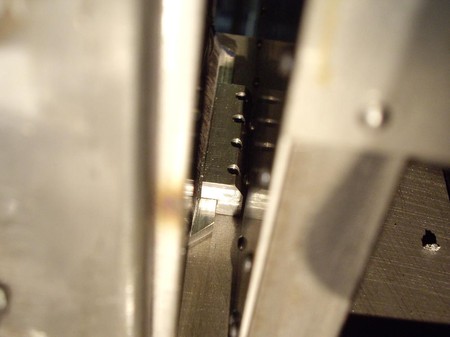

Les trous sont pointé , percés puis taraudés à M4.

Les deux guides une fois séparés.

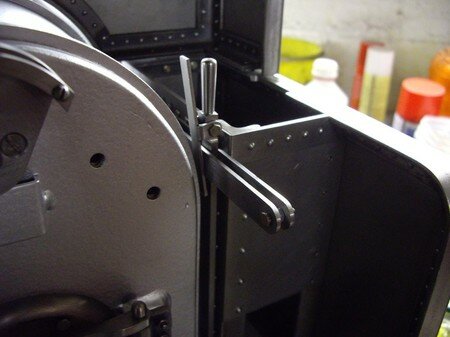

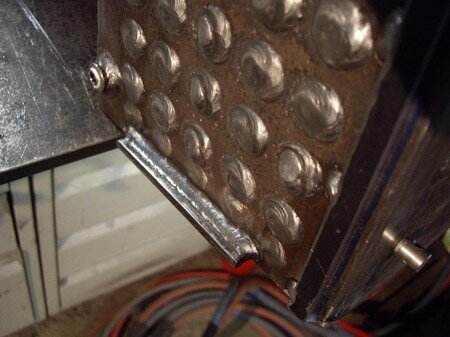

Le guide de droite en place sur le rail . La chaudière peut se dilater en longueur autant qu'elle veut , j'ai au moins 15 mm de liberté dans le mouvement de glissement.

Les trous de fixation des guides sont pointés et ensuite percés une fois la chaudière retirée .

Un gousset est prévu pour relier une vis du guide au châssis les trois autres sont vissées à travers le plancher .

Les goussets sont rivetés sur une cornière de 15 mm soudées en équerre .

Le gousset est en place.

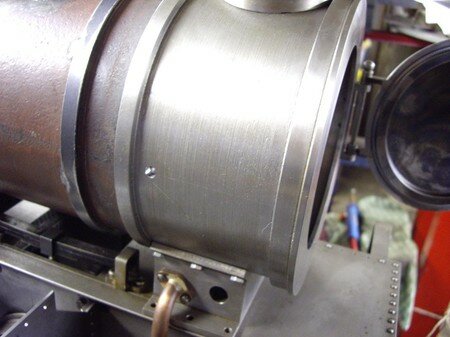

La fixation de la chaudière à la boite à fumée est assurée par deux vis M6 . Les trous sont d'abord percés dans la boite à fumée de façon à pouvoir visser les pattes de fixation pendant que je les pointe à la soudure in-situ.

Les pattes en fer plat de 8x20 sont ensuite soudées à la plaque tubulaire .

La chaudière est maintenant solidaire du châssis.

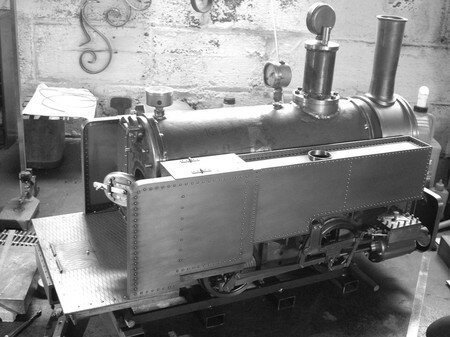

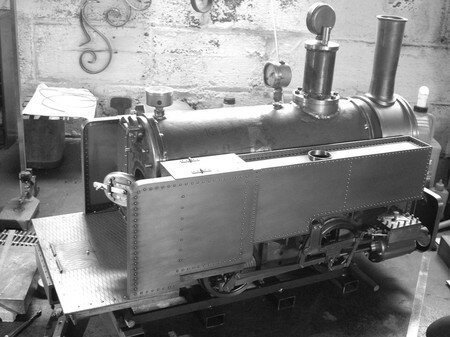

Et hop , une petite photo en moir et blanc au passage .

Mise en place et soudure du support intermédiaire de la tôle d'enveloppe .

La sablière sera fixée par une vis M8 au centre et en appuis sur quatre supports .

La chaudière et passée au grenaillage pour retirer toute trace d'oxydation , de calamine et de peinture.

Gros plan sur l'aspect de surface grenaillé .

Aussitôt je passe une première couche de peinture haute température couleur alu car le métal grenaillé est très sensible à l'oxydation.

Le lendemain la peinture est sèche et elle s'est éclaircie , on a l'impression que c'est une pièce de fonderie en aluminium.

J'ai oublié de souder le support de fixation de la plaque d'identification de la chaudière . Heureusement que je vais mettre une seconde couche de peinture !!

Le support est réalisé en inox de 1,5 mm et il est pointé de chaque côté , il est plié en U pour pouvoir riveter la plaque d'identification sans perforer la paroi du foyer . Sur cette plaque on y retrouvera le nom du constructeur , l'année de fabrication , la pression d'épreuve , la pression de service , et le N° de de la chaudière que me communiquera la CAV après déclaration .

Le formulaire de déclaration est visible en grand en cliquant sur l'image de gauche .

Le formulaire de déclaration est visible en grand en cliquant sur l'image de gauche .

Une vue d'un guide de retenue de la chaudière alors que la caisse à charbon est démontée .

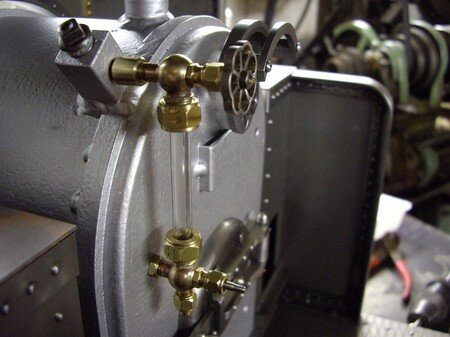

j'ai remonté quelques accessoires pour le plaisir des yeux .

Les soupapes de sûreté.

Les sièges de soupapes sont réalisés à partir d'un manchon réducteur 1/4-1/8.

Il faut les aléser pour obtenir un diamètre intérieur de 10 mm.

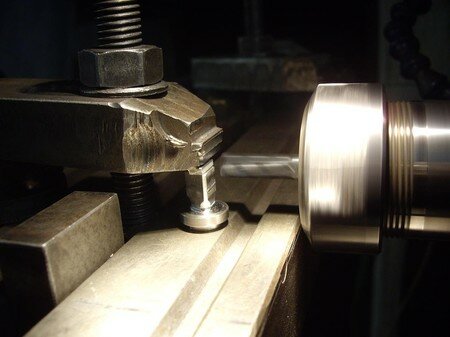

Les colonnettes sont faites en inox de diamètre 6 mm .La première phase consiste à tourner le diamètre à 5 mm et de préparer la partie filetée au diamètre de 4,9 pour le passage de la filière M5 .

La pièce est retournée et je fais un congé de raccordement avec l'outil à rayon.

Ensuite tournage d'un épaulement pour fileter à M5.

Pour fileter bien droit , je guide les premiers filets en plaquant la filière contre la table de la fraiseuse et je tourne la broche à la main en même temps que j'avance la table .

Les quatre colonnettes sont terminées .

Elles ont pris place sur le dôme de prise de vapeur ainsi que les sièges de soupapes .

La même chose en vue du dessus .

Les poussoirs sont tournés dans du rond de 10 mm et comme il faut réaliser un diamètre 4 sur 35 mm de long je travaille en gradins de façon à éviter le flambage de la pièce pendant l'opération d'ébauche .

L'opération est terminée et cela fait quand même une longueur de 9 fois le diamètre , normalement il faudrait une contre-pointe pour maintenir la pièce mais il n'y en a pas sur la fraiseuse alors on fait sans .

Les deux poussoirs sont fait dans le même rond .Il reste à les séparer par un coup de scie et à tourner les extrémités coniques .

Réglage de l'angle de l'outil pour obtenir une pointe à 120°.

Et voila c'est chose faite .

Voici deux jolis poussoirs de soupape .

Les barrettes de retenue sont faites en plat de 10x4 . Les trous sont percés et les deux pièces seront séparées ensuite .

Un passage au lapidaire pour faire les arrondis et les pièces sont terminé .

Pour faire les clapets des soupapes il fallait de l'inox de 16 et j'ai eu beau fouiller dans tout l'atelier je n'en ai pas trouvé alors c'est un morceau de rond de 50 qui est passé à la casserole , enfin je devrais plutôt dire au tour . Sur cette vidéo vous verrez les copeaux qui sortent rouges parce que la plaquette carbure ne coupait plus alors je l'ai chauffée au chalumeau pour mettre la brasure en fusion et je l'ai tournée d'un tiers tour et la coupe à repris en faisant de beaux copeaux en spirale. ( bien sûr j'ai retiré l'outil de la tourelle pour le chauffer )

Sacré travail de tournage pour obtenir ce rond de 16 mais cela ne m'a pris que peu de temps et j'ai pu continuer les soupapes.

Tournage d'un épaulement de 10 mm.

Réalisation d'une gorge de 3 mm de large .

Toujours le même principe , il faut séparer les deux pièces .

Reprise de l'épaulement côté poussoir .

La portée du poussoir est réalisée avec la dent d'une fraise à deux lèvres comme outil de tour.

J'ai essayé pas mal de trucs mais c'est cette méthode qui a donnée toutes satisfactions .

Mise en position à 60° pour le fraisage en triangle du clapet.

J'intercale une petite chute d'alu de 2 mm entre la pièce et la bride , elle fait office de martyr pour ne pas marquer la pièce et en même temps cela donne un serrage plus énergique car en se déformant sous la pression de la bride l'alu offre une meilleure surface de contact .De plus l'alu à un très mauvais coefficient de frottement qui est bien utile dans ce cas .

Voila la pièce finie .

Il ne manque plus que le ressort de pression .

![]()

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)