4 la chaudière,

L'épreuve hydraulique.

J'attendais la filière qui va me permettre de faire les bouchons pour éprouver la chaudière. Elle est arrivée et je lui ai fait un montage de guidage sur le tour.

C'est une vis CHC M18 qui traînait dans mon bac à vis qui servira de base au montage. La tête est alésée pour recevoir la filière et la partie filetée de la vis est tournée cylindrique pour coulisser dans le trou que j'ai percé dans le cône CM2 d'un vieil outil qui n'était pas en acier bien dur au point que je n'ai pas eu de mal à l'aléser au diamètre 17 ! Un trou de 8 dans le corps du montage permet de fixer une barre de rappel et un taraudage M4 est prévu pour la vis de maintien de la filière.

Voila les bouchons , ils ne sont pas très beau mais c'est bien suffisant . Un trou de 4 est percé pour pouvoir les visser à l'aide d'une tige .

Pour tracer le contour du joint du dôme de prise de vapeur je mets à contribution mes doigts tout sales , en frottant sur le papier la forme apparaît et il est simple de suivre cette marque aux ciseaux. Les trous de vis sont découpés avec un tube affûté au bout en guise d'emporte pièces.

Voila un joli joint sur mesure.

Test de fuite.

Pour contrôler la présence de fuites avant de faire l'épreuve hydraulique je met la chaudière sous pression à l'air comprimé à 2 bars et j'arrose copieusement le tout de produit détecteur de fuites . il s'agit d'eau savonneuse qui fait des bulles si il y a une fuite. En tout j'en ai trouvé 7 : deux aux tirants extérieurs gauche ,

une sur un tirant intérieur droit ,

et quatre sur le cadre du foyer.

Il s'agit de petites inclusions de laitier dans les angles que j'ai mis à nu lorsque j'ai fraisé la partie inférieure de la chaudière .

Un coup de meuleuse pour aller chercher une zone plus saine et ménager une saignée de pénétration.

Un coup de soudure et la fuite fait partie du passé .

Il reste à passer la lime pour affeurer le cordon de soudure et c'est fini .

La prochaine fois je ferai un cordon de soudure en vert sur la photo de façon à ne pas avoir un angle fermé pour la soudure du cadre .

Le moment de vérité ......

Maintenant que je sais qu'il n'y a pas de fuites à 2 bars je vais pouvoir jouer à l'eau , à la période estivale cela aurai été mieux par rapport aux températures fraîches de ce mois de janvier .En premier lieux la chaudière est remplie par le trou du dôme .

Ensuite celui-ci est remonté et je fais la purge de l'air à travers un raccord pneumatique que je ferme quand l'eau jailli. Enfin je dis l'eau mais elle n'est pas pure , j'y ai ajouté 1% d'huile de coupe soluble pour la rendre anti-rouille et éviter de voir ma table devenir toute rouge .

L'eau est poussée par une pompe hydraulique recyclée en pompe à eau pour la circonstance. C'est aussi pour elle que j'ai mis de l'huile de coupe.

15h57 , la pression est un peut au dessus de 16 bars.

Une demie heure plus tard elle est descendu à 11.5 bars

En fait j'avais une fuite au raccord de la vanne de coupure. Je démonte et remplace le joint téflon avec lequel je n'arrive pas à obtenir l'étanchéité par du loctite "oléoétanche"

Pour voir la déformation des tôles sous la pression j'ai placé un comparateur sur la face arrière de la chaudière. Aiguille à zéro sous 14 bars

Aiguille à -2 à zéro bars .C'est comme cela que j'ai vu que la tôle se déforme de 0.02 mm sous cette pression .

Pendant que la loctite sèche je fais un peu le ménage .

Les essais repennent , 17h08 : 16 bars

17h39 : 15 bars

Comme j'ai mis plein de manos en guise de bouchons je peux contrôler si la pression est la même sur chacun d'entre eux.

J'ai laissé la pression une heure pour voir et elle n'a pas chutée de plus d'un bar. Je pense que cette chaudière est bonne pour le service.

Maintenant que la chaudière est éprouvée je peux reprendre la fabrication des accessoires. Il faut bien terminer cette porte que j'ai laissé en plan pour jouer à l'eau.

contre-percage de la charnière sur la chaudière.

Une vis de 2 va me servir de gauge de profondeur , ce n'est pas le moment de passer au travers de la tôle !

Et il vaut mieux contrôler régulièrement la profondeur .

Après taraudage des trous , la porte peut être fixée . Ce sont deux vis M3 qui assurent le maintien , elles me paraissent un peut juste mais si elles se révèlent trop fragiles je passerai au M4 .

L'axe du loquet de porte est tourné dans de l'inox de 8. Il sera repris en pince sur la fraiseuse pour faire le côté bombé .

Le loquet est fait en plat de 10 x 3.

Le guide du loquet est fraisé dans une chute de 5 mm qui est plus grande que nécessaire pour pouvoir brider cette pièce de petite taille .

Le plus gros de la matière est tombé en deux coups de scie et le profil final de la pièce est fraisé en l'air .

L'ébauche est terminée . Les quatre trous n'ont rien à voir, ils étaient déjà présents dans la chute .

Voici la pièce terminée après un passage au lapidaire pour faire les rayons .

Deux rivets la maintiennent en place .

Le taquet de verrou.

Fraisage de la base et de l'épaulement dans une chute de 12 mm d'épais.

La pièce est posée sur sa base et le plus gros de la matière est enlevé par tréflage.Il s'agit d'une méthode d'ébauche à avance rapide , la fraise travaille selon l’axe Z de la machine, par passes successives .En effet, contrairement au contournage qui engendre des forces radiales importantes, donc des flexions d’outils en rapport, le tréflage travaille en axial et supprime en grande partie ces inconvénients.

La passe de finition est faite en contournage .

La pièce est prévue plus longue pour le bridage .

Après la mise à longueur et la finition au lapidaire voici une grosse pièce qui tient sur l'ongle du pouce .

Pour la fixer sur la chaudière , un premier trou est taraudé puis le deuxième est percé à travers la pièce qui est bloquée , comme cela je suis sûr d'avoir le bon entraxe .

La poignée de porte .

La poignée est faite dans du rond de 6 en inox.

La reprise du bout est faite en vissant la poignée dans une goupille taraudée qui est serrée en pince .

Les goupilles pour trous borgnes ont la particularité d'être taraudées en bout pour pouvoir les extraire avec un outil spécial , elles font des mandrins de reprise bien pratiques.

La poignée est collée au blocpress et le surplus de filetage derrière est arasé .

Le bouclier thermique .

Pour éviter que la porte ne prenne toute la chaleur produite par le feu je vais lui faire un bouclier thermique dans de la tôle d'inox de 1.5 mm.

Il faut prévoir 1 mm de moins tout autour par rapport à l'ouverture pour ne pas gêner le mouvement de la porte.

Traçage de l'emplacement des axes de maintien du bouclier .

Les entretoises sont réalisées en rond de 6 inox épaulé au diamètre 3,5 à un bout pour former une tête de rivet et taraudé à M3 de l'autre côté pour vissage à travers la porte .

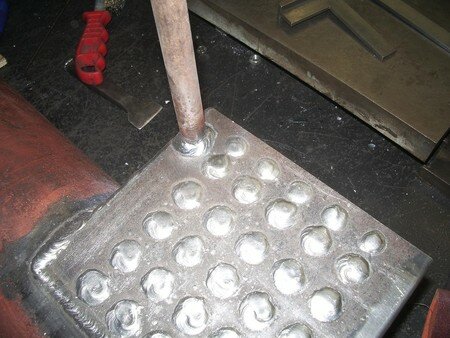

J'ai chauffé le métal au rouge pour former la tête de rivet avec une bouterole .

On voit ici les vis H M3 côté porte .

J'ai trouvé chez le marchand de meuble en kit suédois pour 10€ ces lampes de bureau en 12V qui sont très bien pour équiper les machines outils .

L'axe de porte de foyer

L'axe et fait en étiré de 4 qui est fileté au bout pour y fixer une boule.

La boule est faite à partir d'un écrou borgne qui est tourné à la forme voulue .

L'axe est en place , un trou de 1 mm est percé dans la partie basse pour y mettre une goupille fendue .

La grille du foyer .

Deux barreaux de 10x10 sont soudés dans le foyer pour faire les supports de grille.

La grille est faite à partir de fer plat de 20 x 5 débités à longueur à la cisaille .

Un gabarit de soudure est réalisé à partir de chutes de fer pointé sur une tôle. Les entretoises en rond de 5 sont maintenues en place par un guide pendant le pointage de la soudure .

Chaque élément est plaqué fermement sur le précédent pendant le pointage pour éviter les déformations dues au rétreint de la soudure .

Une fois que le premier côté est pointé je serre la grille dans l'étau pour faire des saignées à la meuleuse sur l'autre face , un cordon de soudure viendra immobiliser le tout ensuite je meule les pointages de la première face et réalise la même opération de soudure dans des saignées.

La grille est faite en deux tronçons pour pouvoir être introduite dans le foyer par le gueulard.

Mise à longueur et fraisage d'un épaulement qui portera sur les barreaux de soutien.

La grille est en place et possède 2.5 mm de débattement dans tout les sens pour éviter qu'elle ne coince avec la dilatation .

Une vue de l'intérieur . Le niveau supérieur de la grille arrive au raz du cadre du foyer .

Soudure en place du support arrière de la tôle d'enveloppe de la chaudière .

Puis le support avant .

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F0%2F103255.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F59%2F98%2F123286%2F30454744_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F02%2F64%2F123286%2F27890421_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F42%2F94%2F123286%2F24684751_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F10%2F40%2F123286%2F17602770_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F37%2F76%2F123286%2F15308274_o.jpg)